A moagem é uma etapa crítica no processamento mineral, onde as partículas de minério são reduzidas em tamanho e os minerais-alvo são liberados por meio de colisão, impacto e abrasão entre o meio e o minério. Atualmente, os moinhos de bolas são o principal equipamento para moagem fina, oferecendo vantagens como alta taxa de britagem, excelente desempenho de moagem e forte adaptabilidade. No entanto, os moinhos de bolas dependem principalmente do impacto e da colisão dos meios de moagem para quebrar os minerais, resultando em baixa eficiência de moagem, pois apenas uma parte da energia é utilizada para fragmentação e moagem de minério. Consequentemente, os moinhos de bolas geralmente sofrem de baixa eficiência de moagem, alto consumo de energia, desgaste severo do revestimento e baixo desempenho na moagem ultrafina. Os moinhos agitados, por outro lado, operam por fricção abrasiva, oferecendo vantagens como baixo consumo de energia, alta eficiência de moagem e uma estreita distribuição de tamanho de partícula, tornando-os equipamentos de moagem ultrafina altamente eficientes. Devido ao alto consumo de energia e esfera em operações de moagem fina, um número crescente de concentradores está adotando moinhos agitados para esta etapa.

Atualmente, os meios de moagem usados em moinhos agitados incluem esferas de aço, esferas de ferro fundido e esferas de cerâmica, sendo as esferas de aço as mais amplamente aplicadas. No entanto, na produção real de moagem, as esferas de aço exibem alta perda de circularidade, alta densidade, baixo desempenho de moagem e curta vida útil do revestimento. Além disso, eles tendem a causar moagem excessiva de minerais-alvo na moagem ultrafina, limitando muito sua aplicação em moinhos agitados. As bolas nanocerâmicas, feitas de materiais resistentes ao desgaste, como alumina, zircônia ou boreto de silício, oferecem vantagens como baixa densidade, leveza, excelente resistência ao calor, resistência superior ao desgaste e forte resistência a ácidos e álcalis. Portanto, a adoção de esferas nanocerâmicas representa uma solução técnica promissora, atraindo atenção significativa dos pesquisadores. Por exemplo, a Sanxin New Materials Co., Ltd. desenvolveu uma bola sub-nano cerâmica resistente ao desgaste por meio de calcinação em alta temperatura com adição de óxidos e materiais de terras raras, melhorando significativamente a uniformidade do material e a resistência ao desgaste. Os testes de resistência ao desgaste mostraram que essas esferas sub-nano cerâmicas superam em muito as esferas de aço, reduzindo o consumo de esferas em mais de 84% com a mesma eficiência de retificação. Estudos comparativos sobre a eficiência de moagem de esferas nanocerâmicas e esferas de aço revelaram que, embora a distribuição do tamanho das partículas dos produtos moídos fosse semelhante, as esferas nanocerâmicas exibiam maior utilização de energia, menos moagem excessiva e melhor desempenho de moagem ultrafina.

O concentrador da mina de cobre não ferroso de Diqing Pulang usa um moinho de bolas vertical CSM-850 para moagem de concentrado grosso, o que é benéfico para melhorar a liberação de minerais contendo cobre, reduzindo a moagem excessiva e aumentando significativamente a taxa de recuperação e o grau de cobre na flotação subsequente. No entanto, durante a fase inicial de produção, o moinho vertical empregou esferas de aço como meio de moagem, e a finura de moagem falhou consistentemente em atingir a meta do projeto (-0,049 mm > 86%). Portanto, encontrar um novo meio de moagem para substituir as esferas de aço é crucial para melhorar a eficiência da moagem e reduzir custos.

Este estudo aborda essa questão comparando o desempenho de moagem de esferas nanocerâmicas e esferas de aço na remoagem de concentrado grosso na Mina de Cobre de Purang, com o objetivo de explorar abordagens técnicas para aumentar a eficiência da moagem e reduzir custos.

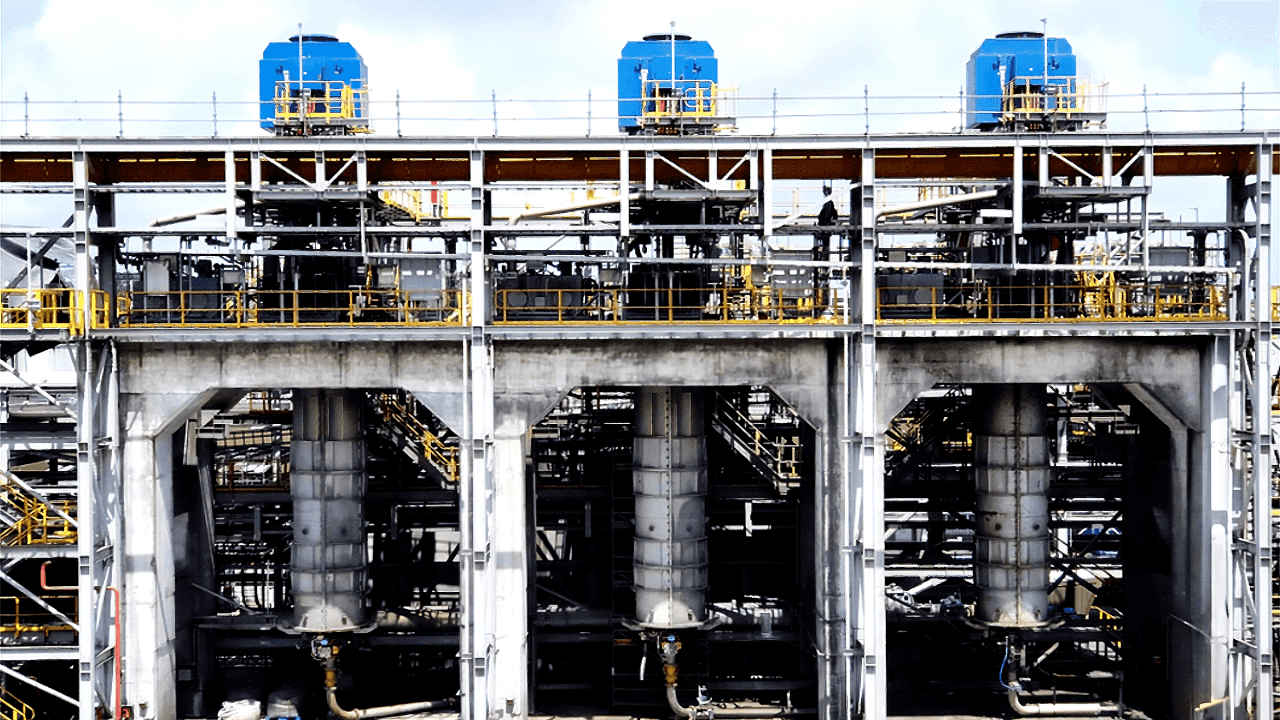

O concentrador da mina de cobre não ferrosa de Diqing Pulang adota o processo de flotação a granel SABC +. O processo SABC (SAG-Ball-Crush) consiste em um moinho de moagem semi-autógena (SAG), moinho de bolas e britador de seixos para britagem e moagem de minério. O processo de flotação a granel segue um desbaste de um estágio - remoagem de concentrado bruto - eliminação de três estágios - circuito de limpeza de dois estágios.

A remoagem de concentrado bruto visa liberar ainda mais os minerais alvo, melhorando assim o teor do concentrado a granel e garantindo um ótimo desempenho de flotação. O moinho vertical CSM-850 é usado para a remoagem de concentrado bruto de flotação.

O moinho vertical CSM-850 tem um volume efetivo de 45,4 m³. Na fase inicial de produção, o moinho usou esferas de aço de Φ25 mm como meio de moagem. Para garantir a eficiência da moagem, a carga inicial da esfera foi de 75 t, com uma taxa de enchimento de 34%. O reabastecimento diário de bolas foi de 1 t/d, resultando em um consumo específico de bolas de 42,56 g/t. A corrente operacional do moinho era de aproximadamente 42 A, e a vida útil do revestimento em espiral era de cerca de 6 meses, com 4 a 6 revestimentos substituídos por ciclo.

Ao usar esferas de aço como meio de moagem, a finura de remoagem no segundo estágio do moinho vertical foi de aproximadamente 84% passando de 300 mesh (−0,049 mm), ligeiramente abaixo do parâmetro técnico exigido. Além disso, as seguintes desvantagens foram observadas na produção real:

As esferas de aço são propensas à deformação e perda de redondeza, levando ao acúmulo e compactação no fundo do moinho, reduzindo o volume efetivo de moagem.

Superfícies "amassadas" se desenvolvem em esferas de aço (como mostrado na Figura 1), causando retificação ineficiente e reduzindo a eficiência geral da retificação.

Para melhorar a eficiência da moagem e reduzir custos, o concentrador da mina de cobre de Pulang substituiu as esferas de aço por esferas nanocerâmicas como meio de moagem na remoagem do concentrado bruto. A taxa de enchimento inicial das esferas cerâmicas foi aumentada de 30% para 34%, com uma carga total de 39 t. A distribuição inicial do tamanho da bola foi definida em m(Φ10 mm) : m(Φ15 mm) : m(Φ20 mm) = 3:4:3, correspondendo a:

Esferas cerâmicas de Φ10 mm: 12 t

Esferas cerâmicas de Φ15 mm: 15 t

Esferas cerâmicas de Φ20 mm: 12 t

A densidade da polpa e a finura de moagem são os principais indicadores da eficiência da moagem. Portanto, foi realizada uma análise comparativa da densidade e finura do transbordamento do ciclone ao usar esferas de cerâmica versus esferas de aço. Os resultados estão resumidos na Tabela 1.

A comparação revelou que:

A densidade da polpa de transbordamento foi semelhante para ambos os meios, ficando dentro da faixa exigida (17% a 24%).

No entanto, quando as esferas de aço foram usadas, a densidade da polpa flutuou significativamente (17,27% a 23,62%).

Em contraste, com as esferas de cerâmica, a densidade da polpa se estabilizou em torno de 20%, facilitando um melhor controle das operações de limpeza a jusante.

Além disso, a substituição de esferas de aço por esferas de cerâmica melhorou significativamente a finura de moagem, demonstrando um claro aumento na eficiência de moagem.

A distribuição do tamanho das partículas e a seletividade da moagem são parâmetros críticos para avaliar o desempenho da moagem. Uma análise comparativa de tamanho de partícula foi realizada em produtos moídos usando esferas de aço e esferas de cerâmica como meio de moagem, com os resultados apresentados na Tabela 2. Deve-se notar que o "teor de -0,049 mm" mencionado anteriormente no estudo sobre densidade de polpa e finura de moagem refere-se à distribuição de tamanho de partícula de produtos de transbordamento de ciclone, enquanto a finura de moagem discutida nesta seção refere-se ao tamanho de partícula do produto moído descarregado diretamente da saída do moinho de bolas vertical.

Os resultados da Tabela 2 demonstram que quando as esferas de cerâmica foram usadas como meio de moagem, o teor de partículas grossas (+300 mesh) no produto moído diminuiu significativamente. Especificamente, o conteúdo e a taxa de geração de partículas finas (-300 mesh) aumentaram acentuadamente, com o teor de -300 mesh fraction aumentando quase 8 pontos percentuais. Notavelmente, o conteúdo da fração de malha -400 aumentou aproximadamente 10 pontos percentuais, indicando uma melhoria substancial. Essas descobertas confirmam que o uso de esferas de cerâmica como meio de moagem pode efetivamente aumentar a eficiência da moagem.

Na produção real, com base nas características de alimentação e distribuição do tamanho das partículas do produto, otimizamos o diâmetro e a taxa de reabastecimento dos meios de moagem. A taxa final de reposição da bola de cerâmica determinada foi de 150 kg/d, com um diâmetro de reposição de Φ20 mm. Os detalhes do reabastecimento de mídia são mostrados na Tabela 3.

Como fica evidente na Tabela 3, após a substituição das esferas de aço por esferas de cerâmica como meio de moagem, a quantidade diária de reabastecimento do meio de moagem diminuiu significativamente. Isso indica que as esferas de cerâmica podem reduzir substancialmente o consumo de meios de moagem. Por exemplo:

O consumo específico de esferas cerâmicas foi de 7,91 g/t, comparado a 42,79 g/t para esferas de aço.

Após a mudança para esferas de cerâmica, o consumo específico de mídia diminuiu 34,88 g/t, representando uma redução de 82,32%.

Além disso, a inspeção visual do meio de moagem dentro do cilindro do moinho vertical revelou que as esferas de cerâmica mantiveram efetivamente sua forma esférica, praticamente sem arredondamento observado (Figura 2). Isso demonstra que as esferas de cerâmica podem reduzir significativamente o desgaste e o consumo do meio.

Enquanto mantém a eficiência de moagem, o moinho vertical#39; A corrente operacional diminuiu significativamente para 31 A ao usar esferas de cerâmica como meio de moagem, em comparação com os 42 A anteriores com esferas de aço. Os dados detalhados de consumo de energia são apresentados na Tabela 4.

As principais conclusões da Tabela 4 mostram:

O moinho ' A corrente operacional caiu de 42 A (esferas de aço) para 31 A (esferas de cerâmica)

O consumo específico de energia diminuiu de 0,69 kW·h/t para 0,52 kW·h/t

Isso representa uma redução de 25,71% no uso de energia

Esses resultados demonstram que a adoção de esferas de cerâmica como meio de moagem pode reduzir substancialmente o consumo de energia de moagem, mantendo a eficiência do processamento.

O desgaste e o consumo dos revestimentos do moinho representam uma parcela significativa dos custos de moagem. Foi realizada uma análise comparativa da frequência de substituição do revestimento entre os meios de moagem de esferas cerâmicas e esferas de aço, com resultados apresentados na Tabela 5.

As principais descobertas demonstram:

Extended service life:

Cost reduction:

Reduced replacement quantity:

This data confirms that ceramic balls significantly reduce liner wear and associated maintenance costs while maintaining grinding efficiency.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó