Desde o início do século 21, o mundo da eletrônica está em um estado de fluxo constante. O crescimento explosivo da tecnologia eletrônica levou a um aumento notável na densidade de integração e montagem de componentes. No entanto, esse progresso também trouxe um desafio significativo: a dissipação de calor. A crescente densidade de potência em dispositivos eletrônicos compactos tornou o gerenciamento eficiente do calor essencial para desempenho e confiabilidade ideais.

Tome como exemplo a embalagem de LED de alta potência. Apenas 20% a 30% da potência de entrada é convertida em luz útil, enquanto os 70% a 80% restantes são dissipados como calor. Se não for gerenciado adequadamente, esse calor pode causar uma cascata de problemas. A temperatura interna do dispositivo pode disparar, como uma panela de pressão à beira da explosão. Esse calor excessivo não apenas degrada o desempenho do dispositivo, mas também reduz significativamente sua vida útil. Os parâmetros elétricos tornam-se instáveis, a transmissão do sinal é distorcida e atrasada e, na pior das hipóteses, o dispositivo pode sofrer danos irreversíveis, levando a uma falha completa do sistema.

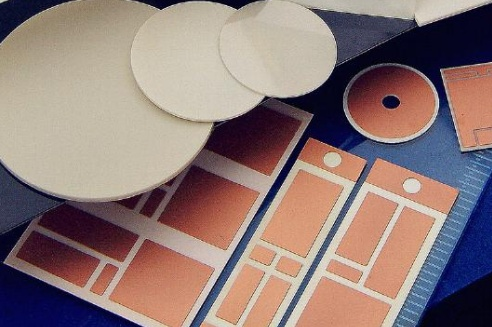

Para resolver esse dilema de dissipação de calor, o substrato da embalagem surgiu como um componente crucial. Sua principal função é atuar como um conduíte, removendo de forma eficiente o calor gerado pelo chip e facilitando sua troca com o ambiente externo. Entre os vários materiais que disputam esse papel, os materiais cerâmicos têm se destacado. Sua combinação única de propriedades, incluindo alta condutividade térmica, excelente resistência ao calor, excelente isolamento, resistência mecânica robusta e correspondência térmica favorável com materiais de chip, os tornou a escolha preferida para substratos de embalagem de dispositivos de energia.

Tradicionalmente, os substratos cerâmicos comumente usados incluíam Al₂O₃, SiC e BeO. A cerâmica Al₂O₃, com sua longa história e tecnologia de preparação madura, era econômica e amplamente utilizada. No entanto, sua condutividade térmica de 17 - 25 W / (m · K) provou ser insuficiente para circuitos modernos de alta frequência, alta potência e altamente integrados. Além disso, seu baixo coeficiente de expansão térmica correspondente a materiais semicondutores como Si e GaAs levou a tensões internas durante as flutuações de temperatura, limitando sua aplicação em eletrônicos de ponta.

Os substratos cerâmicos de SiC ostentavam condutividade térmica relativamente alta e um coeficiente de expansão térmica estreitamente alinhado com o Si, o que era promissor para integração com dispositivos baseados em Si. No entanto, sua baixa propriedade dielétrica introduziu interferência e atenuação de sinal, tornando-os menos adequados para aplicações que exigem alta integridade de sinal. Além disso, a produção de substratos de SiC era intensiva em energia e cara, e obter um produto denso e sem defeitos era um desafio. Essas desvantagens confinaram os substratos de SiC a aplicações de nicho.

O substrato cerâmico BeO já foi um candidato promissor devido à sua condutividade térmica comparável ao AlN. No entanto, seu alto coeficiente de expansão térmica e a toxicidade do pó de BeO levaram à sua queda. O comportamento de expansão incompatível causou estresse e instabilidade nos dispositivos, e a toxicidade representou sérios riscos à saúde e ao meio ambiente. Como resultado, a maioria dos países proibiu seu uso.

O nitreto de alumínio, em particular, emergiu como uma estrela no reino dos substratos cerâmicos, cativando engenheiros e cientistas com suas propriedades notáveis.

O nitreto de alumínio exibe extraordinária condutividade térmica. À temperatura ambiente, sua condutividade térmica teórica pode atingir até 320 W/(m·K), 8 a 10 vezes a da cerâmica de alumina. Mesmo na produção real, pode atingir uma notável condutividade térmica de até 200 W/(m·K). Isso permite uma transferência de calor eficiente, muito parecida com uma superestrada para energia térmica. Ele garante que o calor seja removido rapidamente do chip, mantendo uma temperatura operacional estável. Isso, por sua vez, melhora o desempenho do dispositivo, reduz o risco de falhas induzidas pelo calor e estende o dispositivo.#39; s tempo de vida.

O coeficiente de expansão linear do nitreto de alumínio é modesto 4,6×10⁻⁶/K, aproximando-se do Si e do GaAs. Seu padrão de variação também está em harmonia com o Si. Esta compatibilidade de expansão térmica garante uma coordenação perfeita entre o chip e o substrato durante as mudanças de temperatura, prevenindo o estresse interno e protegendo o dispositivo' s integridade estrutural. Além disso, a correspondência de rede entre nitreto de alumínio e GaN é uma vantagem significativa. Em dispositivos semicondutores, o alinhamento adequado da rede é crucial para o desempenho elétrico ideal. Nitreto de alumínio' A correspondência de rede com GaN permite a formação de estruturas de heterojunção de alta qualidade, aumentando a mobilidade dos elétrons, acelerando os tempos de comutação e reduzindo o consumo de energia.

A cerâmica de nitreto de alumínio tem uma largura de lacuna de energia de 6,2 eV, dotando-a de excelentes propriedades de isolamento. Em aplicações de LED de alta potência, elimina a necessidade de tratamentos adicionais de isolamento, simplificando o processo de fabricação. Isso resulta em custos de produção reduzidos, maior eficiência de produção e desempenho e estabilidade aprimorados do dispositivo. O controle preciso sobre a condução de corrente e as transições de elétrons é alcançado, minimizando o risco de falhas elétricas e garantindo uma operação confiável.

Nitreto de alumínio' A estrutura wurtzita de S, mantida unida por fortes ligações covalentes, confere-lhe propriedades mecânicas notáveis. Ele pode suportar os rigores da fabricação e operação, incluindo pressões de embalagem, tensões induzidas pela temperatura, vibrações e impactos. Complementando isso está sua excelente estabilidade química. Ele não é afetado por ambientes ácidos ou alcalinos e pode suportar altas temperaturas de até 1000 °C no ar e 1400 °C no vácuo. Essa estabilidade térmica não apenas facilita a sinterização em alta temperatura, mas também garante sua adequação para as etapas de processamento subsequentes.

As aplicações de substratos de nitreto de alumínio estão se expandindo em diversos campos.

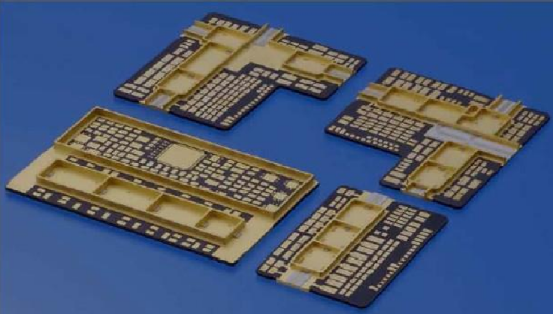

As antenas devem funcionar de forma confiável em uma ampla variedade de ambientes. As placas de circuito à base de cerâmica AlN surgiram como a melhor escolha. Sua baixa constante dielétrica reduz as perdas de alta frequência, garantindo uma transmissão de sinal clara. A camada de filme metálico com baixa resistência e excelente adesão conduz eletricidade de forma eficiente, gerando calor mínimo. A base de cerâmica proporciona alto isolamento, protegendo os delicados circuitos de arcos elétricos e curtos-circuitos. Além disso, os recursos de embalagem de alta densidade das placas de circuito à base de cerâmica AlN atendem às demandas da eletrônica moderna para miniaturização e multifuncionalidade.

Os MCMs, cruciais para aplicações aeroespaciais e militares, requerem dissipação de calor eficaz. A variante MCM-C, muitas vezes usando uma estrutura cerâmica multicamadas, se beneficia da cerâmica AlN' s alta condutividade térmica. Ele remove com eficiência o calor dos componentes microeletrônicos, reduzindo o risco de mau funcionamento induzido por superaquecimento. Em aplicações espaciais e militares, os substratos cerâmicos AlN mantêm a integridade e a funcionalidade da eletrônica de bordo, mesmo diante de raios cósmicos, oscilações extremas de temperatura e vácuo do espaço.

No reino dos dispositivos semicondutores de alta temperatura, o SiC é um material líder. Na engenharia aeroespacial, os sensores e componentes de SiC operam com precisão em ambientes de alta temperatura. Para embalagens eletrônicas de alta temperatura, a cerâmica AlN é preferida ao Al₂O₃ devido à sua condutividade térmica superior e coeficiente de expansão térmica correspondente ao SiC. Garante uma transferência de calor perfeita, garantindo a operação estável e a integridade estrutural dos dispositivos SiC em altas temperaturas.

Os módulos semicondutores de potência geram calor significativo durante a operação. O substrato cerâmico AlN, com sua alta condutividade térmica, é a escolha ideal para dissipação de calor. Na eletrônica automotiva, especialmente em módulos IGBT de sistemas de acionamento de veículos elétricos, o substrato cerâmico AlN ajuda a manter o módulo ' s temperatura de operação ideal. Isso melhora o desempenho de potência do veículo, estende o alcance de cruzeiro e melhora a estabilidade e a segurança do sistema eletrônico automotivo, proporcionando uma experiência de direção mais confiável.

Os LEDs enfrentam desafios de dissipação de calor que podem limitar sua vida útil. Os substratos cerâmicos AlN atuam como gerenciadores de calor eficientes em embalagens de LED. Eles transferem rapidamente o calor para longe do chip de LED, reduzindo o risco de danos induzidos por superaquecimento. Em aplicações de iluminação comercial e externa, os substratos cerâmicos AlN garantem a operação confiável e contínua das luzes LED, reduzindo os custos de manutenção e substituição e proporcionando um ambiente de iluminação consistente.

Na China, os substratos cerâmicos de nitreto de alumínio atualmente têm uma faixa de aplicação relativamente estreita em comparação com os substratos cerâmicos de alumina. O processo de produção é altamente técnico e requer controle preciso e equipamentos avançados. Mesmo pequenos desvios nos parâmetros do processo podem afetar a qualidade do produto. Além disso, o custo dos substratos cerâmicos de nitreto de alumínio é relativamente alto, tornando-os menos atraentes para empresas sensíveis ao custo.

No entanto, com o avanço da tecnologia da indústria da informação eletrônica, a demanda por dispositivos eletrônicos menores, mais poderosos e funcionalmente integrados está aumentando. O mercado;#39; As expectativas de dissipação de calor e resistência a altas temperaturas dos materiais de embalagem também estão aumentando. Os substratos cerâmicos de nitreto de alumínio, com suas excelentes propriedades, estão bem posicionados para atender a essas demandas em evolução.

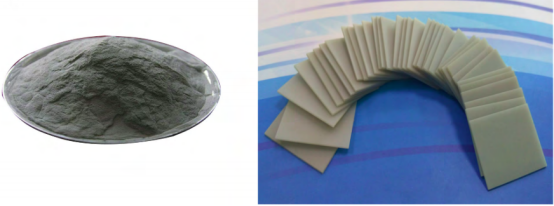

A pesquisa e o desenvolvimento futuros no campo de substratos cerâmicos de nitreto de alumínio se concentrarão em várias áreas-chave. Em primeiro lugar, serão feitos esforços para otimizar o processo de preparação. Isso inclui explorar técnicas inovadoras de sinterização para reduzir o consumo de energia e encurtar os ciclos de produção. Novos métodos de aquecimento ou fontes alternativas de energia podem ser utilizados. Além disso, as tecnologias de conformação de alta precisão serão refinadas para melhorar a consistência do substrato e a estabilidade da qualidade.

Em segundo lugar, cientistas e engenheiros estudarão a relação entre a microestrutura da cerâmica de nitreto de alumínio e seu desempenho. Ao entender essa relação, estratégias como dopagem com elementos específicos ou criação de materiais compósitos podem ser empregadas para melhorar ainda mais as propriedades do nitreto de alumínio. Por exemplo, a dopagem com elementos de terras raras pode aumentar a condutividade térmica, ou a combinação com outros materiais pode melhorar a resistência mecânica e a resistência ao choque térmico.

Além disso, os horizontes de aplicação de substratos cerâmicos de nitreto de alumínio devem se expandir. Na computação quântica, eles podem fornecer controle preciso de temperatura e dissipação de calor eficiente para chips quânticos, melhorando a precisão e a eficiência da computação. Em chips de inteligência artificial, eles lidarão com o calor intenso gerado, permitindo desempenho máximo e impulsionando o desenvolvimento da tecnologia de IA. Na iluminação energeticamente eficiente, sua aplicação em iluminação LED se tornará mais difundida, aumentando a eficiência energética e prolongando a vida útil. Com a crescente indústria de veículos de nova energia, seu papel na eletrônica automotiva será ainda mais fortalecido, contribuindo para o desempenho e a confiabilidade dos veículos e acelerando a transição global para a energia verde.

Em conclusão, os substratos cerâmicos de nitreto de alumínio estão à beira de uma jornada notável. Eles possuem propriedades únicas e potencial de aplicação diversificado, tornando-os uma força a ser reconhecida. É apenas uma questão de tempo até que eles assumam seu lugar de direito como líderes no campo de materiais de substrato eletrônico, guiando a indústria para uma nova era de excelência tecnológica e inovação.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó