No cenário industrial complexo e exigente, a necessidade de sistemas de dutos de ar quente confiáveis e eficientes levou à exploração e inovação contínuas. Os dutos de ar quente cerâmicos resistentes ao desgaste surgiram como uma solução notável, encontrando amplas aplicações em diversas indústrias. Sua crescente popularidade em setores como usinas de energia e fabricação de aço é uma prova de suas capacidades únicas. Este artigo abrangente explorará detalhadamente as principais características que tornam esses dutos tão especiais e fornecerá diretrizes detalhadas para sua instalação para garantir que eles funcionem de maneira ideal e tenham uma longa vida útil.

No centro dos dutos de ar quente de cerâmica resistentes ao desgaste está a cerâmica de alumina, um material com propriedades extraordinárias. Um dos mais significativos características da cerâmica de alumina é sua dureza notável, que excede HRA88 na escala de dureza. Este nível de dureza não é facilmente alcançado por outros materiais comuns usados na construção de dutos. É o resultado da estrutura atômica única e da ligação dentro da cerâmica de alumina. As fortes ligações iônicas e covalentes entre os átomos de alumínio e oxigênio conferem ao material sua dureza, tornando-o altamente resistente à deformação e penetração.

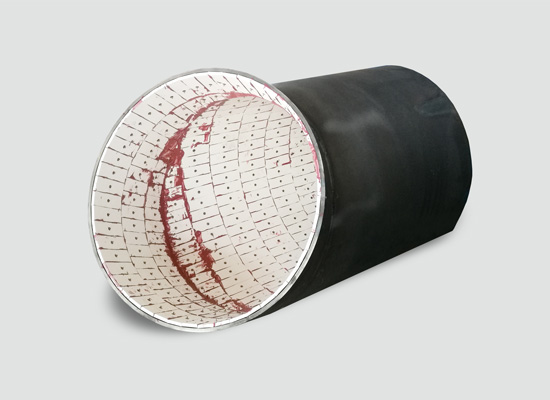

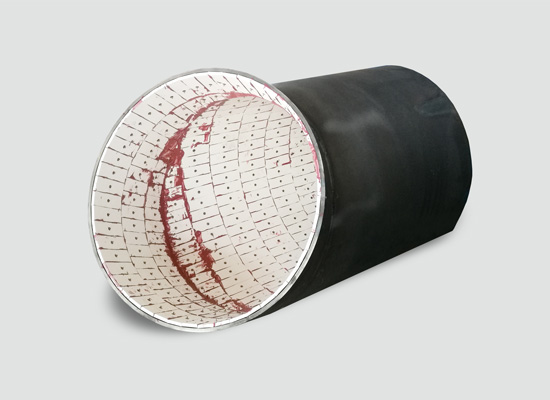

Esta alta dureza confere aos dutos de ar quente cerâmicos uma excelente resistência ao desgaste. Em ambientes industriais, esses dutos são frequentemente submetidos a ambientes operacionais extremamente hostis. Por exemplo, em usinas de energia, dutos de ar quente podem ser expostos a fluxos de ar de alta velocidade que transportam partículas finas de cinzas e outros detritos. Na fabricação de aço, os dutos podem encontrar materiais abrasivos, como poeira de metal e incrustações. A dureza da cerâmica de alumina permite que os dutos suportem essas forças abrasivas sem desgaste significativo. A superfície cerâmica permanece intacta, evitando a formação de arranhões, sulcos ou outras formas de danos que possam comprometer a integridade estrutural dos dutos. Essa resistência ao desgaste é crucial, pois garante que os dutos possam manter sua funcionalidade por longos períodos, mesmo sob as condições mais exigentes.

A natureza robusta da cerâmica de alumina vai além da resistência ao desgaste. Também garante a integridade estrutural a longo prazo dos dutos de ar quente. Ao contrário de alguns materiais que podem se degradar com o tempo devido a reações químicas, estresse mecânico ou ciclos térmicos, a cerâmica de alumina permanece estável. A cerâmica ' A estrutura interna é altamente resistente a rachaduras e fraturas, mesmo quando submetida a vibrações mecânicas contínuas ou expansão e contração térmica. Essa estabilidade significa que os dutos podem manter sua forma e características de desempenho, fornecendo um serviço confiável por anos sem a necessidade de reparos ou substituições frequentes.

Uma das características de destaque dos dutos de ar quente de cerâmica resistentes ao desgaste é sua capacidade de operar com eficiência em configurações de alta temperatura. Essa capacidade notável se deve em grande parte à estabilidade química da alfa-alumina, que é um componente chave do material cerâmico. A alfa-alumina tem uma estrutura cristalina estável que é altamente resistente a reações químicas, mesmo em temperaturas elevadas. Essa estabilidade é resultado das fortes ligações iônicas dentro da rede cristalina. Os átomos de alumínio e oxigênio são mantidos firmemente juntos, evitando o rearranjo dos átomos ou a quebra da estrutura sob a influência do calor.

A estabilidade química da alfa-alumina confere a esses dutos excelente resistência à degradação térmica. Em ambientes de alta temperatura, muitos materiais começam a sofrer mudanças significativas. Os metais podem oxidar, os plásticos podem derreter ou se decompor e outras cerâmicas podem sofrer transições de fase ou quebra estrutural. No entanto, a alfa-alumina nesses dutos cerâmicos permanece inalterada. Isso permite que os dutos funcionem perfeitamente em ambientes onde as temperaturas podem subir a níveis extremos. Por exemplo, em certos processos de geração de energia, as temperaturas do ar quente podem chegar a várias centenas de graus Celsius. Os dutos de ar quente de cerâmica podem lidar com essas temperaturas sem qualquer risco de falha ou dano ao material devido ao calor excessivo. Essa tolerância a altas temperaturas os torna ideais para aplicações em indústrias onde as condições térmicas são um fator crítico, garantindo a operação contínua e confiável dos processos industriais que dependem dos dutos de ar quente.

Para aplicações onde a temperatura de operação do duto não excede 350 °C, os adesivos cerâmicos de alta temperatura são a escolha recomendada para a colagem dos componentes cerâmicos. O processo de uso desses adesivos é relativamente simples. Primeiro, as superfícies das peças cerâmicas a serem unidas são cuidadosamente limpas para remover qualquer sujeira, graxa ou outros contaminantes que possam interferir no processo de colagem. Em seguida, o adesivo é aplicado uniformemente em uma ou ambas as superfícies de contato. Os componentes cerâmicos são então cuidadosamente alinhados e pressionados juntos, permitindo que o adesivo se espalhe e preencha quaisquer lacunas entre as superfícies.

Este método é favorecido por vários motivos. Uma das principais vantagens é sua simplicidade. Não requer conhecimento técnico especializado ou equipamentos complexos. Equipes de instalação com treinamento básico podem lidar facilmente com o processo de colagem de adesivos. Além disso, é uma solução econômica. O custo do adesivo e das ferramentas de aplicação associadas é relativamente baixo em comparação com outros métodos de instalação. O adesivo fornece uma ligação confiável, garantindo que os dutos permaneçam firmemente no lugar durante a operação normal. Ele preenche as lacunas microscópicas entre as superfícies cerâmicas, criando uma conexão contínua que pode suportar as forças mecânicas exercidas durante a operação.

No entanto, é importante observar que esse método tem certas limitações. A resistência de união do adesivo depende da temperatura. À medida que a temperatura operacional se aproxima ou excede o adesivo ' s, o adesivo pode começar a perder sua força coesiva. Isso pode levar ao desprendimento de componentes cerâmicos. Em alguns casos, o adesivo pode amolecer ou até se decompor em temperaturas mais altas, fazendo com que a ligação falhe. Portanto, a consideração cuidadosa da temperatura máxima de operação é essencial ao escolher a colagem adesiva como método de instalação. Se a temperatura no sistema de dutos é esperada flutuar perto do adesivo, e#39; s, técnicas alternativas de instalação podem precisar ser consideradas para garantir a estabilidade a longo prazo dos dutos.

Em cenários em que a temperatura operacional ultrapassa 350°C, a soldagem aparafusada torna-se o método de instalação preferido. Esta técnica envolve uma combinação de parafusos roscados e soldagem para prender os dutos de cerâmica com firmeza. Primeiro, os dutos de cerâmica são cuidadosamente alinhados e os furos são feitos nas posições apropriadas para os parafusos. Os parafusos roscados são então inseridos através dos orifícios e as porcas são apertadas para manter os dutos no lugar inicialmente. Depois que os parafusos estão em posição, a soldagem é realizada nas juntas. O processo de soldagem requer profissionais qualificados e treinados em técnicas de soldagem de alta temperatura. Eletrodos e equipamentos especiais de soldagem são usados para garantir que as soldas sejam de alta qualidade e possam suportar o ambiente de alta temperatura.

A soldagem aparafusada oferece várias vantagens significativas. Ele fornece uma conexão mais robusta e durável em comparação com a colagem adesiva. A combinação de parafusos e soldagem distribui as tensões mecânicas de forma mais eficaz, especialmente em ambientes de alta temperatura e alta tensão. Os parafusos atuam como um meio primário de manter os dutos juntos, enquanto a soldagem reforça ainda mais a conexão. Este método de conexão dupla pode suportar temperaturas mais altas e maiores tensões mecânicas sem comprometer a integridade dos dutos. Mesmo que haja pequenas rachaduras ou falhas nas soldas devido ao ciclo térmico ou outros fatores, os parafusos ainda podem manter a integridade estrutural dos dutos, minimizando o risco de uma falha catastrófica.

Embora este método seja mais complexo e exija profissionais qualificados, a estabilidade e a confiabilidade aprimoradas que ele oferece o tornam indispensável para aplicações de alta temperatura. O processo de soldagem exige um alto nível de precisão e experiência. Os soldadores precisam ter uma boa compreensão das propriedades do material cerâmico e do comportamento da poça de fusão em altas temperaturas. Eles também devem ser capazes de controlar os parâmetros de soldagem, como corrente, tensão e velocidade de soldagem, para garantir que as soldas estejam livres de defeitos como porosidade, rachaduras ou fusão incompleta. Além disso, o equipamento especial usado para soldagem em alta temperatura, incluindo a fonte de energia de soldagem e os eletrodos, precisa ser de alta qualidade e mantido adequadamente para garantir uma operação confiável.

Além da estabilidade mecânica, a integridade de vedação dos dutos de ar quente cerâmico é de extrema importância, especialmente no transporte de materiais especializados. Em muitos processos industriais, os materiais transportados pelos dutos costumam ser valiosos, perigosos ou ambos. Por exemplo, no processamento químico, o ar quente pode transportar gases corrosivos, compostos orgânicos voláteis ou partículas finas de produtos químicos reativos. Nesses casos, qualquer vazamento do sistema de dutos pode ter consequências graves. Pode levar à poluição ambiental, colocar em risco a saúde e a segurança dos trabalhadores e causar perdas significativas de materiais valiosos. Portanto, garantir uma operação à prova de vazamentos dos dutos de ar quente cerâmico é crucial para a eficiência geral e a segurança do processo industrial.

Para resolver a questão da vedação, tubos cerâmicos sem costura ou monolíticos são altamente recomendados para aplicações que requerem vedação rigorosa. Estes dutos cerâmicos de uma peça são fabricados usando técnicas avançadas de conformação de cerâmica que eliminam a presença de juntas. As juntas em sistemas de dutos tradicionais costumam ser os pontos mais fracos, pois podem ser propensas a vazamentos devido a lacunas, má ligação ou estresse mecânico. Ao eliminar as juntas, os tubos cerâmicos sem costura fornecem uma estrutura contínua e homogênea que garante um alto nível de integridade de vedação. Mesmo sob condições extremas, como altas pressões ou variações de temperatura, esses dutos de peça única podem manter seu desempenho à prova de vazamentos. Isso não apenas protege o meio ambiente e a segurança do local de trabalho, mas também garante a operação eficiente do processo industrial, evitando a perda de materiais transportados pelos dutos.

A alta dureza e estabilidade térmica da cerâmica de alumina são os principais fatores que contribuem para a vida útil prolongada desses dutos de ar quente. As propriedades de resistência ao desgaste da cerâmica evitam que os dutos se deteriorem devido à abrasão causada pelo fluxo de ar quente contendo partículas. Com o tempo, os materiais tradicionais do duto podem se desgastar, levando a vazamentos ou falhas. No entanto, os dutos cerâmicos de alumina podem manter sua espessura e integridade, mesmo após anos de operação. Além disso, a estabilidade em altas temperaturas garante que os dutos possam suportar as tensões térmicas associadas a ciclos repetidos de aquecimento e resfriamento. Essa combinação de desgaste e resistência térmica resulta em dutos que podem operar por longos períodos sem degradação significativa, reduzindo a necessidade de substituições frequentes. Em indústrias onde o tempo de inatividade para substituição de dutos pode ser extremamente caro, essa vida útil prolongada se traduz em economias significativas em termos de tempo e dinheiro.

O desgaste superior e a resistência a altas temperaturas dos dutos de ar quente de cerâmica se traduzem diretamente em melhor desempenho em ambientes exigentes. Os dutos podem manter uma área de seção transversal consistente e uma superfície interna lisa, o que é crucial para um fluxo de ar quente eficiente. Uma superfície interna lisa reduz o atrito entre o ar quente e as paredes do duto, minimizando as perdas de pressão e garantindo um fluxo de ar mais uniforme. Esse desempenho consistente garante que os processos industriais que dependem dos dutos de ar quente, como aquecimento, secagem ou reações químicas, possam ser realizados com alta eficiência e confiabilidade. Não há perda de pressão ou vazão devido à degradação do duto, resultando em melhor controle geral do processo e melhor qualidade do produto. Por exemplo, em um processo de secagem na indústria alimentícia ou farmacêutica, o fluxo consistente de ar quente fornecido por dutos de cerâmica pode garantir uma secagem uniforme dos produtos, reduzindo o risco de deterioração ou qualidade inconsistente.

Embora o investimento inicial em dutos de ar quente cerâmicos resistentes ao desgaste possa ser maior em comparação com os materiais tradicionais de dutos, os benefícios de custo a longo prazo são substanciais. A necessidade reduzida de manutenção, reparos e substituições ao longo da vida útil dos dutos leva a custos gerais mais baixos. Os dutos tradicionais podem exigir inspeções frequentes, remendos ou substituição completa devido ao desgaste, corrosão ou danos térmicos. Em contraste, os dutos de cerâmica com sua natureza durável requerem manutenção mínima. Além disso, a eficiência energética aprimorada resultante do desempenho estável dos dutos de cerâmica pode contribuir ainda mais para a economia de custos. Por exemplo, em usinas de energia, dutos de ar quente eficientes podem reduzir as perdas de calor durante a transferência de ar quente da câmara de combustão para outras partes do sistema. Essa redução na perda de calor significa que menos combustível é necessário para manter a temperatura necessária, resultando em custos operacionais mais baixos.

A construção robusta dos dutos de ar quente cerâmicos minimiza o risco de vazamentos e falhas. A combinação de cerâmica de alumina de alta qualidade, técnicas de instalação adequadas e opções de vedação sem costura garante que os dutos possam operar com segurança, mesmo em ambientes perigosos. Em indústrias como processamento químico e geração de energia, onde a segurança é uma prioridade, a confiabilidade do sistema de dutos de ar quente é crucial. Vazamentos no sistema de dutos podem levar à liberação de gases quentes, produtos químicos ou até mesmo causar incêndios ou explosões. Ao reduzir o potencial de vazamentos e outras falhas, esses dutos de cerâmica contribuem para um ambiente de trabalho mais seguro. Os trabalhadores podem realizar suas tarefas sem medo de falhas repentinas nos dutos, e a operação geral da planta industrial pode prosseguir sem interrupções causadas por problemas relacionados aos dutos.

Em usinas de energia, os dutos de ar quente de cerâmica resistentes ao desgaste desempenham um papel vital na garantia de um fluxo de ar eficiente e confiável. Seja ' S Em usinas a carvão, a gás ou nucleares, os dutos de ar quente são usados em vários sistemas, como suprimento de ar de combustão, exaustão de gases de combustão e sistemas de recuperação de calor. Em usinas a carvão, os dutos de ar quente são expostos a gases de combustão de alta temperatura contendo cinzas e outras partículas. Os dutos cerâmicos resistentes ao desgaste podem suportar a ação abrasiva dessas partículas e as altas temperaturas sem degradação significativa. Em usinas a gás, os dutos de cerâmica podem lidar com os gases de combustão quentes de forma eficiente, garantindo que o calor seja transferido adequadamente para o sistema de geração de vapor. Em usinas nucleares, onde a segurança e a confiabilidade são de extrema importância, os dutos de ar quente cerâmicos fornecem uma solução estável e durável para o transporte de ar quente em sistemas de ventilação e resfriamento.

O processo de fabricação do aço envolve calor intenso e a presença de materiais abrasivos. Os dutos de ar quente são usados em sistemas de aquecimento e ventilação em usinas siderúrgicas para fornecer o calor necessário para vários processos, como fusão, refino e secagem. Durante o processo de fusão, os dutos de ar quente são submetidos a temperaturas extremamente altas e podem ser expostos a respingos de metal fundido ou poeira das matérias-primas. Os dutos de ar quente de cerâmica resistentes ao desgaste podem suportar essas condições adversas sem falhar. O material cerâmico ' A capacidade de suportar altas temperaturas e abrasão garante que o suprimento de ar quente permaneça estável e eficiente, contribuindo para a qualidade e produtividade do processo de fabricação de aço. Por exemplo, em uma operação de lingotamento contínuo, o fluxo de ar quente consistente fornecido por dutos de cerâmica pode ajudar na secagem dos moldes e melhorar a qualidade do aço fundido.

As plantas de processamento químico geralmente lidam com ambientes químicos corrosivos e de alta temperatura. Os dutos de ar quente nessas plantas são usados para transportar gases ou vapores quentes que podem conter produtos químicos corrosivos. Os dutos de ar quente cerâmicos resistentes ao desgaste são ideais para tais aplicações, pois são quimicamente inertes e podem suportar condições de alta temperatura e corrosivas. Em reações químicas que requerem controle preciso da temperatura, os dutos cerâmicos podem manter um suprimento de ar quente estável sem serem afetados pelos produtos químicos do ambiente. Os dutos cerâmicos sem costura ou bem vedados evitam o vazamento de produtos químicos perigosos, protegendo o meio ambiente e a segurança dos trabalhadores da planta. Por exemplo, em uma fábrica de produtos químicos que produz fertilizantes, os dutos de ar quente cerâmicos podem transportar gases quentes contendo amônia ou outros produtos químicos reativos sem qualquer risco de vazamento ou reação química com o material do duto.

Nas fábricas automotivas, a durabilidade dos sistemas de aquecimento e ventilação é crucial. Os dutos de ar quente de cerâmica resistentes ao desgaste podem melhorar o desempenho desses sistemas, fornecendo transferência de calor confiável. Nos processos de pintura e secagem de peças automotivas, os dutos de ar quente são utilizados para fornecer ar quente para a cura da tinta. A resistência a altas temperaturas dos dutos de cerâmica garante que eles possam lidar com o calor gerado durante esses processos. Além disso, a resistência ao desgaste do material cerâmico reduz a necessidade de manutenção e substituições, melhorando a eficiência geral do processo de fabricação automotiva. Os dutos cerâmicos também podem ser usados nos sistemas de ventilação da fábrica para manter um ambiente de trabalho confortável para os trabalhadores.

Os dutos de ar quente de cerâmica resistentes ao desgaste representam um avanço fundamental nas soluções de dutos industriais, oferecendo durabilidade incomparável e resiliência a altas temperaturas. Compreender suas características únicas, como a dureza excepcional da cerâmica de alumina, o desempenho em altas temperaturas e a importância da instalação adequada, é fundamental para maximizar seus benefícios. Seguindo as práticas de instalação recomendadas, seja usando adesivos cerâmicos de alta temperatura para aplicações de baixa temperatura ou soldagem aparafusada para cenários de temperatura mais alta, as indústrias podem garantir a confiabilidade e a eficiência a longo prazo desses dutos. As opções de vedação sem costura melhoram ainda mais seu desempenho, especialmente em aplicações que envolvem transporte de material especializado.

Para obter mais informações, entre em contato com a Sanxin New Materials Co., Ltd. via WhatsApp em +86 19070858212 ou e-mail sales@beadszirconia.com.