Em uma era marcada por crescentes ameaças à segurança e uma ênfase crescente na segurança pessoal e nacional, o desenvolvimento de equipamentos de proteção de alto desempenho tornou-se uma questão de extrema importância. As placas à prova de balas multifásicas de carboneto de boro (B₄C) surgiram como uma solução revolucionária no campo da proteção balística, aproveitando as propriedades únicas do carboneto de boro e dos materiais compósitos avançados. Este artigo se aprofunda na ciência por trás das placas à prova de balas B₄C, seus processos de fabricação, vantagens de desempenho, aplicações em vários setores e as perspectivas futuras dessa tecnologia de ponta.

O carboneto de boro, muitas vezes referido como o "diamante negro", é um composto com a fórmula química B₄C. É conhecido por sua dureza excepcional, perdendo apenas para o diamante na escala de Mohs. Essa dureza extrema é resultado de sua estrutura cristalina única, que consiste em gaiolas de boro icosaédricas e cadeias de carbono-boro. As fortes ligações covalentes dentro da estrutura contribuem para sua alta resistência à deformação e ao desgaste.

O B₄C também exibe uma baixa densidade, tornando-o significativamente mais leve do que muitos materiais balísticos tradicionais. Sua densidade é de aproximadamente 2,52 g/cm³, que é muito menor do que a de metais como o aço (7,85 g/cm³). Essa propriedade leve é uma grande vantagem, especialmente em aplicações onde o peso é um fator crítico, como em equipamentos militares para tropas móveis e defesa aeroespacial.

Outra propriedade notável do B₄C é seu alto módulo de elasticidade. O módulo de elasticidade mede um material' s rigidez ou resistência à deformação elástica. O B₄C tem um alto módulo de elasticidade, o que significa que pode suportar tensões significativas sem deformação permanente. Essa propriedade é crucial para sua eficácia em aplicações à prova de balas, pois permite que o material retorne rapidamente à sua forma original após ser impactado, minimizando o risco de falha estrutural.

Uma das características únicas do carboneto de boro é sua excelente capacidade de absorção de nêutrons. O boro-10, um isótopo presente no carboneto de boro, tem uma seção transversal alta para captura de nêutrons. Essa propriedade torna o B₄C não apenas adequado para proteção balística, mas também para aplicações na indústria nuclear, como em materiais de blindagem de nêutrons. No contexto de placas à prova de balas, essa propriedade de absorção de nêutrons pode ser uma vantagem adicional em cenários onde existe o risco de exposição a fontes emissoras de nêutrons, como em certas operações militares perto de instalações nucleares ou no desenvolvimento de armamento avançado.

A produção de placas à prova de balas B₄C começa com a cuidadosa seleção e preparação das matérias-primas. O pó de carboneto de boro de alta pureza é o ingrediente principal. A pureza do carboneto de boro é crucial, pois as impurezas podem afetar significativamente as propriedades finais da placa à prova de balas. Os fabricantes costumam usar métodos de deposição química de vapor (CVD) ou sinterização de alta temperatura para produzir pó de carboneto de boro com a pureza desejada e distribuição de tamanho de partícula.

Além do carboneto de boro, outros materiais são incorporados para criar a estrutura multifásica. Isso pode incluir aglutinantes, como polímeros ou aditivos cerâmicos, que ajudam a manter as partículas de carboneto de boro juntas e melhorar as propriedades mecânicas do compósito. A seleção dos aglutinantes é baseada em sua compatibilidade com carboneto de boro, bem como em sua capacidade de suportar condições de alta tensão e contribuir para o desempenho geral da placa à prova de balas.

Uma vez que as matérias-primas são preparadas, elas são formadas na forma desejada da placa à prova de balas. Os métodos de conformação comuns incluem prensagem a quente, prensagem isostática a frio (CIP) e moldagem por injeção. A prensagem a quente envolve a aplicação simultânea de calor e pressão à mistura de matéria-prima, o que ajuda a densificar o material e melhorar suas propriedades mecânicas. O CIP, por outro lado, usa pressão uniforme de todas as direções para moldar o material, resultando em um produto mais homogêneo. A moldagem por injeção é adequada para a produção de placas à prova de balas de formato complexo com alta precisão.

Após a formação, as placas passam por um processo de sinterização. A sinterização é um processo de tratamento térmico que densifica ainda mais o material, promovendo a difusão de átomos entre as partículas de carboneto de boro. Este processo ajuda a eliminar a porosidade e melhorar a resistência e a dureza da placa à prova de balas. A temperatura e o tempo de sinterização são cuidadosamente controlados para otimizar as propriedades do produto final. A sinterização de alta temperatura, normalmente na faixa de 2000 a 2200 °C, é frequentemente usada para atingir a densidade desejada e as propriedades mecânicas.

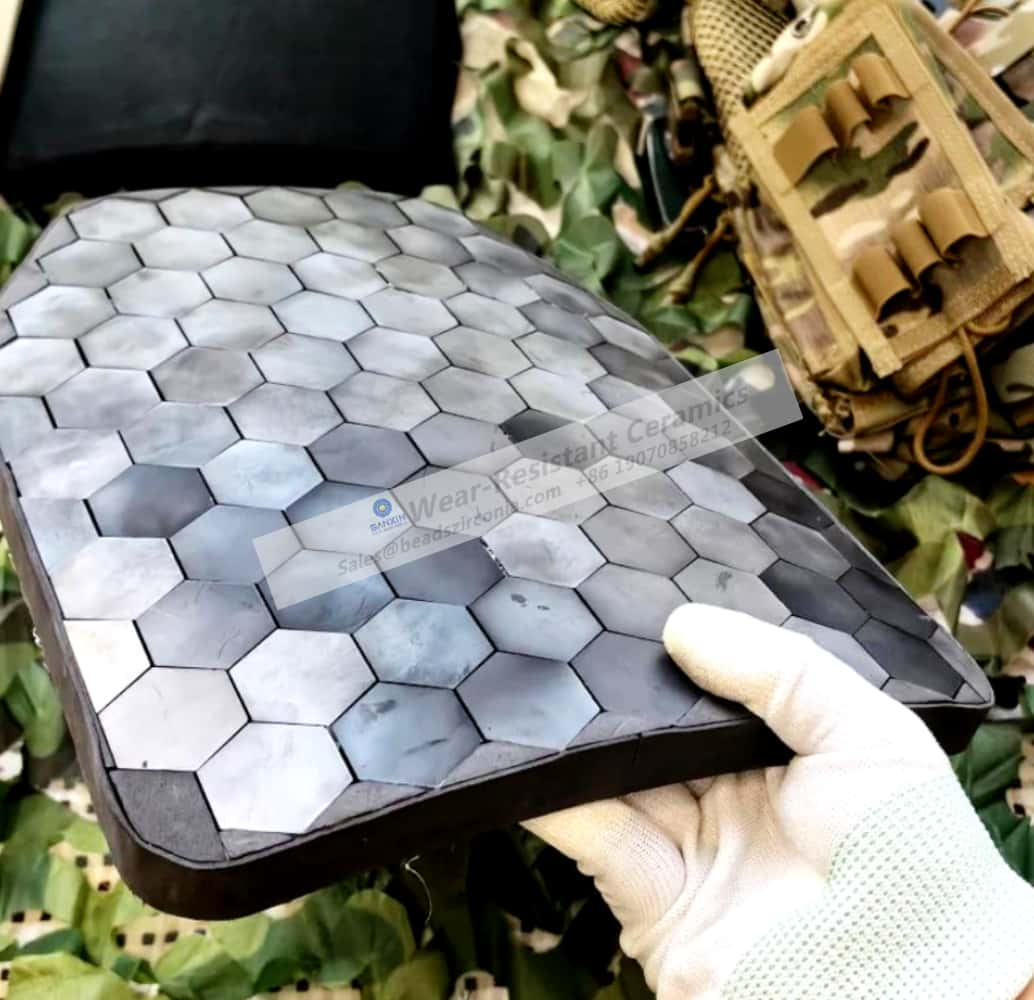

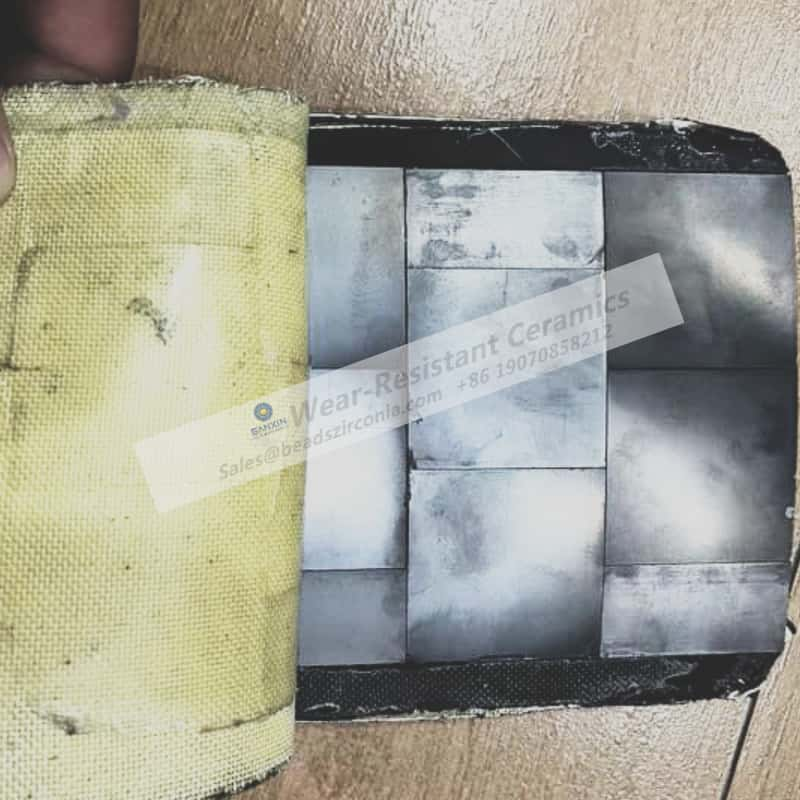

Para melhorar o desempenho das placas à prova de balas B₄C, elas geralmente são integradas a outros materiais. Tecidos de fibra de alta resistência, como Kevlar ou fibra de carbono, são comumente colocados em camadas sobre o painel de cerâmica. Esses tecidos de fibra atuam como uma camada secundária de proteção, evitando a propagação de rachaduras e reduzindo o risco de espalação (a ejeção de pequenos fragmentos da superfície da placa à prova de balas).

A combinação de cerâmica dura e um material de suporte rígido, como metal ou polímero de alta resistência, forma a base dos modernos sistemas de blindagem composta. O suporte rígido ajuda a suportar a camada de cerâmica e distribuir a energia do impacto por uma área maior. Também evita que a placa à prova de balas se deforme excessivamente sob o impacto, garantindo que ela possa efetivamente parar balas e estilhaços.

As placas à prova de balas B₄C multifásicas oferecem excepcional resistência balística. Quando uma bala atinge a camada de cerâmica de alta resistência, a extrema dureza do B₄C faz com que a bala se quebre. À medida que a bala se fragmenta, a cerâmica também se quebra, absorvendo a maior parte do projétil e#39; s energia cinética. Este mecanismo de absorção de energia é altamente eficaz na parada de balas e na redução da força de impacto transmitida à área protegida.

A estrutura multifásica exclusiva da placa à prova de balas melhora ainda mais seu desempenho balístico. A combinação de diferentes materiais e fases permite uma melhor dissipação e distribuição de energia. Por exemplo, a fase de ligante macio pode ajudar a absorver e dispersar as ondas de tensão geradas pelo impacto, enquanto a fase de carboneto de boro duro fornece a resistência primária contra a bala.

A natureza leve das placas à prova de balas B₄C é uma vantagem significativa sobre os materiais balísticos tradicionais. Em aplicações militares, os soldados geralmente precisam carregar cargas pesadas de equipamentos, e reduzir o peso da armadura corporal pode melhorar sua mobilidade e resistência. As placas à prova de balas B₄C podem fornecer o mesmo nível de proteção que materiais mais pesados, como aço ou armadura à base de alumina, mas com um peso muito menor.

Em aplicações aeroespaciais, a redução de peso é ainda mais crítica. Helicópteros e aeronaves blindados podem se beneficiar muito com o uso de placas à prova de balas B₄C. O peso reduzido não apenas melhora a eficiência de combustível, mas também aumenta a capacidade de carga útil e a capacidade de manobra dos veículos, tornando-os mais eficazes em situações de combate.

As placas à prova de balas B₄C são conhecidas por sua durabilidade. A alta dureza e resistência ao desgaste do carboneto de boro garantem que as placas possam suportar impactos repetidos e condições ambientais adversas. Ao contrário de alguns outros materiais que podem se degradar com o tempo ou após vários impactos, as placas à prova de balas B₄C mantêm sua integridade estrutural e desempenho balístico.

A estrutura multifásica também contribui para o desempenho a longo prazo das placas à prova de balas. A combinação de diferentes materiais ajuda a prevenir o crescimento e a falha de trincas. As camadas de tecido de fibra e o suporte rígido trabalham juntos para proteger a camada de cerâmica contra danos, garantindo que a placa possa continuar a fornecer proteção confiável por um longo período.

No setor militar e de defesa, as placas à prova de balas B₄C multifásicas desempenham um papel crucial. Eles são usados em uma ampla gama de aplicações, incluindo coletes à prova de balas para soldados, veículos blindados e aeronaves. A armadura corporal feita com placas à prova de balas B₄C fornece aos soldados proteção confiável contra vários tipos de projéteis, desde fogo de armas pequenas até fragmentos de explosivos.

Veículos blindados, como tanques, veículos blindados e caminhões militares, geralmente são equipados com blindagem baseada em B₄C. A natureza leve e forte das placas à prova de balas permite maior proteção sem sacrificar a mobilidade. Em aeronaves, as placas à prova de balas B₄C são usadas para proteger componentes críticos, como cockpit, tanques de combustível e motores, do fogo inimigo.

As agências de aplicação da lei também se beneficiam do uso de placas à prova de balas B₄C. Os policiais geralmente enfrentam situações perigosas em que precisam de proteção confiável. Coletes e escudos à prova de balas feitos com B₄C oferecem proteção aprimorada contra armas de fogo, proporcionando aos policiais maior segurança durante as operações.

Em cenários de aplicação da lei de alto risco, como operações de resgate de reféns ou lidar com suspeitos armados, a natureza leve e de alto desempenho das placas à prova de balas B₄C pode dar aos policiais uma vantagem tática. O peso reduzido permite um movimento mais ágil, enquanto a resistência balística superior garante que eles estejam bem protegidos.

As indústrias aeroespacial e de aviação têm requisitos específicos para materiais leves e de alta resistência. As placas à prova de balas B₄C atendem a esses requisitos e estão sendo cada vez mais usadas em aeronaves e espaçonaves. Além de proteger contra ameaças balísticas, eles também podem fornecer proteção contra detritos espaciais e micrometeoróides em aplicações espaciais.

Para companhias aéreas comerciais, o uso de placas à prova de balas B₄C em áreas críticas, como a porta da cabine e a área do tanque de combustível, pode aumentar a segurança dos passageiros e tripulantes em caso de violação de segurança ou impacto acidental. O design leve também ajuda a reduzir o peso total da aeronave, melhorando a eficiência de combustível e reduzindo os custos operacionais.

Apesar de suas muitas vantagens, a produção de placas à prova de balas B₄C multifásicas ainda enfrenta alguns desafios. O alto custo das matérias-primas, especialmente o pó de carboneto de boro de alta pureza, é uma grande barreira para a adoção generalizada. Além disso, os complexos processos de fabricação, como sinterização em alta temperatura e técnicas de conformação precisas, exigem equipamentos especializados e mão de obra qualificada, o que aumenta ainda mais o custo de produção.

Outro desafio é a dificuldade em alcançar uma qualidade consistente na produção em larga escala. Variações na qualidade da matéria-prima, condições de fabricação e controle do processo podem levar a diferenças no desempenho das placas à prova de balas. Garantir a confiabilidade e reprodutibilidade do processo de fabricação é essencial para o uso generalizado de placas à prova de balas B₄C.

Para superar esses desafios, os esforços contínuos de pesquisa e desenvolvimento estão focados em várias áreas. Os cientistas estão trabalhando no desenvolvimento de novos métodos para a produção de pó de carboneto de boro de alta pureza a um custo menor. Isso inclui a exploração de rotas alternativas de síntese, como a redução carbotérmica de compostos contendo boro, que podem oferecer uma maneira mais econômica de produzir carboneto de boro.

Em termos de processos de fabricação, os pesquisadores estão procurando maneiras de otimizar as técnicas de conformação e sinterização. Tecnologias avançadas de fabricação, como manufatura aditiva (impressão 3D), podem oferecer novas possibilidades para a produção de placas à prova de balas B₄C com geometrias complexas e desempenho aprimorado. A impressão 3D também pode reduzir potencialmente o desperdício e os custos de produção, permitindo um controle mais preciso sobre o uso do material.

Há também um interesse crescente no desenvolvimento de novos compósitos multifásicos que incorporem carboneto de boro. Ao combinar B₄C com outros materiais avançados, como nanomateriais ou polímeros inteligentes, pode ser possível melhorar ainda mais o desempenho das placas à prova de balas. Por exemplo, a adição de nanotubos de carbono a compósitos B₄C pode melhorar suas propriedades mecânicas e condutividade elétrica, o que pode ter aplicações em sistemas de blindagem auto-sensoriais.

Espera-se que o mercado de placas à prova de balas B₄C multifásicas cresça nos próximos anos, impulsionado pela crescente demanda por equipamentos de proteção de alto desempenho nos setores militar, policial e aeroespacial. À medida que o cenário de ameaças continua a evoluir, haverá uma necessidade maior de soluções avançadas de proteção balística que possam suportar armas mais sofisticadas.

Os padrões e regulamentos da indústria também provavelmente desempenharão um papel importante no desenvolvimento futuro de placas à prova de balas B₄C. Requisitos rigorosos de teste e certificação garantem que as placas à prova de balas atendam aos padrões de segurança e desempenho necessários. Os fabricantes precisarão cumprir esses padrões para se manterem competitivos no mercado.

As placas à prova de balas de carboneto de boro multifásicas representam um avanço significativo no campo da proteção balística. Sua combinação única de design leve, dureza excepcional e resistência superior ao impacto os torna a escolha ideal para uma ampla gama de aplicações, desde militares e policiais até aeroespacial e aviação.

Apesar dos desafios de fabricação e custo, os esforços contínuos de pesquisa e desenvolvimento provavelmente levarão a melhorias adicionais no desempenho e acessibilidade das placas à prova de balas B₄C. À medida que a tecnologia continua a evoluir, essas placas desempenharão um papel cada vez mais importante na proteção de vidas e propriedades em um mundo em constante mudança e muitas vezes perigoso.

Para aqueles interessados em aprender mais sobre nossas placas à prova de balas de carboneto de boro multifásicas de alto nível ou fazer um pedido, sinta-se à vontade para entrar em contato conosco. Você pode entrar em contato conosco via

Celular/WhatsApp em +86 19070858212,

Envie um e-mail para sales@beadszirconia.com.

Nossa empresa está localizada no Parque Industrial de Anyuan, cidade de Pingxiang, província de Jiangxi, China.

Estamos ansiosos para fornecer a você as soluções de proteção balística mais confiáveis e eficazes.

Catalog-Beadszirconia.com.pdf cerâmico resistente ao desgaste Sanxin

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó