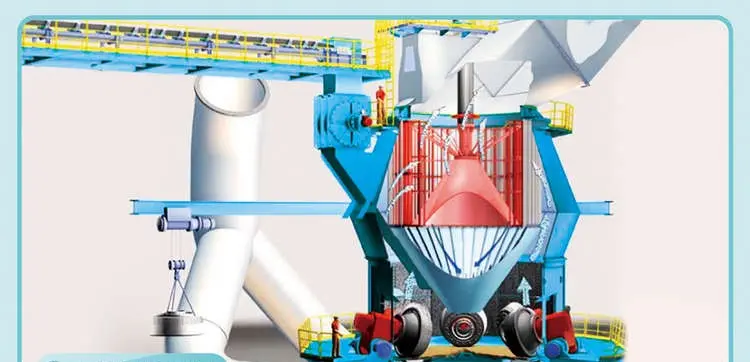

Os moinhos verticais transformaram o cenário de fabricação, fornecendo soluções de moagem altamente eficientes e versáteis. Amplamente utilizados em indústrias como produção de cimento, energia térmica, processamento mineral e produção de metais não ferrosos, os moinhos verticais são conhecidos por sua eficiência, design compacto e capacidade de lidar com uma variedade de matérias-primas. Ao contrário dos moinhos de bolas tradicionais, os moinhos verticais oferecem um fluxo de processo simplificado e com economia de espaço que aumenta a eficiência, simplifica a operação e reduz o impacto ambiental.

Os moinhos verticais não apenas processam matérias-primas de forma mais consistente, suportando a calcinação uniforme, mas também geram um tamanho de partícula uniforme, uma característica crucial para alcançar a qualidade do produto nos processos posteriores. Esses sistemas permitem que os fabricantes mantenham altos padrões operacionais e reduzam a pegada das operações de retificação. No entanto, o alto atrito, temperatura e pressão dentro dessas usinas criam graves problemas de desgaste, representando um desafio significativo para manter seu desempenho ao longo do tempo.

Como as fresas verticais lidam com grandes volumes de materiais abrasivos, os componentes críticos inevitavelmente enfrentam desgaste que pode levar a um tempo de inatividade dispendioso e maior manutenção. Os principais pontos de desgaste em um sistema de moagem de moinho vertical incluem:

Mangas de rolo e proteções de eixo: Estes são submetidos a alto atrito à medida que trituram as matérias-primas.

Anéis de guia de vento e cilindros de moinho: A exposição consistente à poeira abrasiva causa a erosão dessas peças.

Cones Separadores e Hastes de Suporte: Essenciais para a distribuição do tamanho das partículas, eles experimentam desgaste contínuo.

Calhas de alimentação e vedações de rolos: A entrada constante de material e os requisitos de vedação expõem essas peças ao desgaste persistente.

Protetores de tubos de óleo e tubulação de moinho para ciclone: Estes são cruciais para manter a integridade do sistema e evitar vazamentos.

Dada a centralidade desses componentes para a eficiência do sistema, a implementação de estratégias eficazes de proteção contra desgaste é essencial. Negligenciar a proteção contra desgaste não apenas reduz a produtividade geral do sistema, mas também aumenta os custos de reparo e substituição, afetando o orçamento operacional e limitando o tempo de atividade do sistema.

A tecnologia cerâmica avançou consideravelmente, oferecendo às indústrias materiais altamente duráveis e resistentes para proteção contra desgaste. Os materiais cerâmicos são conhecidos por sua dureza, resistência à corrosão e tolerância ao calor, tornando-os ideais para aplicações de alta tensão em sistemas de moagem vertical. Várias estratégias baseadas em cerâmica podem atingir pontos de desgaste específicos dentro desses sistemas:

As proteções do eixo do rolo e os anéis guia do vento são algumas das áreas mais impactadas em moinhos verticais, pois lidam com intenso atrito de moagem e altas temperaturas. Ao incorporarBlocos cerâmicos grossos instalados usando tecnologia de trilho em cauda de andorinha, esses componentes alcançam proteção durável que mitiga o desgaste por longos períodos. Os blocos cerâmicos em cauda de andorinha se encaixam com segurança no lugar, evitando que se desloquem mesmo sob condições de desgaste intenso. Essa configuração garante que as peças permaneçam protegidas contra esmerilhamento de alto impacto e reduz o tempo de inatividade frequente.

As calhas de alimentação e os cones separadores desempenham um papel crucial na entrada de material e na distribuição de tamanho. Para prolongar a vida útil desses componentes, as indústrias empregamblocos cerâmicos em cauda de andorinha externamenteetelhas cerâmicas adesivas internamente. Esta proteção de camada dupla oferece resistência à abrasão constante, garantindo que os materiais mantenham sua estrutura e função. Além disso, a combinação de aplicações cerâmicas externas e internas melhora o sistema.#39; desempenho geral do , minimizando a dispersão de partículas e as emissões de poeira.

As hastes de suporte fornecem estabilidade estrutural dentro de fresas verticais, mas podem sofrer desgaste acelerado devido ao suporte de carga consistente. As cerâmicas resistentes ao desgaste integradas nessas hastes prolongam sua vida operacional e reduzem os requisitos de manutenção.Usando integradorevestimentos cerâmicospara hastes de suporte não apenas fortalece sua resiliência contra o desgaste, mas também facilita a manutenção.

Dada a sua exposição a altas temperaturas e poeira abrasiva, o invólucro do separador e a tubulação do ciclone se beneficiam significativamente decerâmica adesiva de alta temperatura. Esta técnica de aplicação de cerâmica cria uma camada protetora que resiste ao calor intenso, permitindo que esses componentes operem sem interrupções frequentes. As cerâmicas de alta temperatura são particularmente vantajosas em áreas de ciclones, onde o movimento rápido do material poderia acelerar o desgaste.

As vedações de rolos requerem proteção contra forças abrasivas, pois formam a barreira do sistema contra vazamentos e mantêm a pressão. Ao incorporarLadrilhos cerâmicos em borracha usando vulcanização a quente, as vedações de rolos ganham maior durabilidade, proporcionando um sistema de proteção de camada dupla que absorve impactos e evita a deterioração da vedação. Essa técnica é eficaz para garantir a funcionalidade prolongada dos componentes de vedação, reduzindo o risco de vazamentos que podem comprometer a eficiência do sistema.

As palhetas-guia fixas gerenciam o fluxo de ar dentro do moinho, desempenhando um papel vital na otimização das condições de moagem. Essas palhetas enfrentam forças abrasivas persistentes, o que pode reduzir sua eficiência ao longo do tempo. Para resolver isso, umcombinação de cerâmicas em cauda de andorinha e aplicações adesivasprotege as palhetas, preservando sua integridade estrutural e garantindo uma regulação consistente do fluxo de ar.

Os tubos de óleo são essenciais para a lubrificação e resfriamento do sistema. As cerâmicas do tipo S resistentes ao desgaste protegem efetivamente os tubos de óleo, protegendo-os contra o desgaste de partículas abrasivas e altas temperaturas.Aplicação de cerâmica resistente ao desgaste tipo SFornece uma camada adicional de proteção, reduzindo os riscos de vazamentos e degradação da tubulação, mantendo assim a lubrificação e o resfriamento ideais no sistema de retificação.

As soluções cerâmicas oferecem amplos benefícios em sistemas de moagem vertical de matéria-prima, oferecendo maior eficiência operacional, maior proteção ambiental e economia substancial de custos. Aqui está uma análise mais profunda desses benefícios:

Os materiais cerâmicos, devido à sua dureza excepcional, oferecem proteção superior contra o desgaste. Os componentes blindados com cerâmica experimentam uma vida útil prolongada, reduzindo a frequência de substituições e necessidades de manutenção. Essa longevidade se traduz em maior tempo de atividade e uma operação de retificação mais suave e confiável.

A proteção eficaz contra o desgaste usando cerâmica minimiza vazamentos e outras emissões, contribuindo para um local de trabalho mais limpo e seguro. Ao reduzir a produção de poeira e os níveis de ruído, as soluções cerâmicas também contribuem para as metas ambientais, apoiando as indústrias no cumprimento dos padrões regulatórios de qualidade do ar e poluição sonora.

Os materiais cerâmicos ajudam a absorver o impacto e reduzir o atrito, levando a níveis de ruído mais baixos durante a operação. O ruído reduzido melhora as condições de trabalho e se alinha com as diretrizes regulatórias para gerenciamento de ruído em ambientes industriais. Além disso, a resistência à abrasão da cerâmica ajuda a reduzir a produção de poeira, tornando o ambiente de trabalho mais seguro e reduzindo a carga nos sistemas de filtragem de poeira.

As soluções cerâmicas podem ser personalizadas para pontos de desgaste específicos dentro do sistema de retificação, permitindo que as indústrias implementemEstratégias de proteção direcionadas. Essa adaptabilidade garante que os componentes de alto desgaste recebam a proteção mais robusta, otimizando a longevidade do sistema e aumentando a eficiência geral.

O desenvolvimento da tecnologia cerâmica avançou significativamente, oferecendo às indústrias soluções ainda mais robustas e versáteis. Novos materiais, como nanocerâmica e cerâmica de alta densidade, oferecem maior durabilidade e resistência ao desgaste. Além disso, avanços nas técnicas de colagem - comoadesivos para altas temperaturaseprojetos de blocos de cerâmica em cauda de andorinha— forneça aplicativos seguros mesmo nos ambientes mais adversos. Essas inovações garantem que as soluções cerâmicas permaneçam duráveis, reduzindo a frequência de substituição e diminuindo os custos totais de propriedade.

As nanocerâmicas, por exemplo, estão revolucionando o campo com sua estrutura de partículas microscópicas, que fornece maior tenacidade e resistência ao impacto. Ao integrar essas cerâmicas avançadas, as indústrias podem obter proteção contra desgaste mais duradoura, reduzindo ainda mais as demandas de manutenção.

Em uma grande fábrica de cimento, o desgaste frequente dos componentes do sistema de moagem causava tempo de inatividade regular e aumentava os custos de manutenção. Ao instalarblocos cerâmicos grossos em mangas de roloeUsando cerâmica de cauda de andorinha na carcaça do separador, a planta reduziu significativamente as taxas de desgaste. Como resultado, a instalação alcançou uma melhoria de mais de 30% no tempo de atividade e a frequência de manutenção caiu quase 40%, destacando a cerâmica e a#39; eficácia em ambientes de alto desgaste.

Uma instalação de processamento mineral enfrentou abrasão severa em sua tubulação de ciclone e cones separadores devido ao fluxo constante de partículas. Implementaçãocerâmica adesiva de alta temperaturanessas áreas permitiu que a planta aumentasse a resistência ao desgaste, alcançando operação ininterrupta por longos períodos. Essa melhoria na confiabilidade do equipamento e a redução dos custos de substituição de desgaste se traduziram em economias consideráveis e maior eficiência.

As soluções cerâmicas podem ter um custo inicial mais alto em comparação com os métodos padrão de proteção contra desgaste; no entanto, eles oferecem um alto retorno sobre o investimento (ROI) ao longo do tempo. A economia de custos a longo prazo resulta da redução das despesas de manutenção, maior vida útil dos componentes e melhor tempo de atividade do sistema. Em muitos setores, a adoção de proteção contra desgaste à base de cerâmica gera até 50% de economia nos custos de manutenção, e o ROI pode ser obtido nos primeiros dois anos de operação.

Vários fatores influenciam essas economias, incluindo a frequência dos intervalos de manutenção, o custo das peças de reposição e as possíveis perdas devido ao tempo de inatividade. Com as soluções cerâmicas, as fábricas sofrem menos paradas não planejadas, permitindo uma produção consistente e minimizando as perdas financeiras decorrentes de atrasos operacionais.

Sanxin New Materials Co., Ltd. estabeleceu-se como líder em cerâmica resistente ao desgaste, produzindo produtos cerâmicos avançados sob medida para aplicações industriais. Com um compromisso com a inovação, a Sanxin oferece uma ampla gama de soluções, incluindoEsferas de moagem de cerâmica, nanopartículas, nanopós e cerâmicas resistentes ao desgaste personalizadasProjetado para atender aos desafios exclusivos de ambientes de alto desgaste.

Os produtos da Sanxin são rigorosamente testados para garantir durabilidade, resistência ao calor e desempenho excepcional em aplicações exigentes. Para obter mais informações sobre a gama de produtos da Sanxin ou para discutir uma solução personalizada, entre em contato via WhatsApp em +86 19070858212 ou e-mail emsales@beadszirconia.com.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó