IntroduçãoO dióxido de titânio (TiO2) desempenha um papel crucial em várias indústrias, e sua dispersão é uma etapa crítica no processo de produção. A dispersão eficiente das partículas de TiO2 é essencial para alcançar propriedades de revestimento desejáveis, como melhor desempenho do pigmento e resistência às intempéries. Este estudo se concentra na otimização da dispersão de TiO2 usando uma combinação de técnicas de dispersão física e química, especificamente a abordagem de "dispersão-moagem". Fatores como tipo de dispersante, dosagem do dispersante, tamanho médio de partícula de moagem de areia e tempo de moagem foram investigados para aumentar a estabilidade da dispersão de TiO2.

Procedimento experimentalVários dispersantes, incluindo silicato de sódio, hexametafosfato de sódio, isopropanolamina, dispersante carboxilato e dispersante poliacrilato, foram testados. Para cada teste, 100 mL de água destilada foram misturados com um dispersante específico a 0,02 g e agitados até ficarem homogêneos. Em seguida, foram adicionados 10 g de TiO2 em pó, seguidos de 30 minutos de agitação. O potencial Zeta da lama de TiO2 resultante foi medido.

Resultados e Discussão

1. Influência do tipo de dispersanteA escolha do dispersante impactou significativamente a dispersão de TiO2. Silicato de sódio, hexametafosfato de sódio e isopropanolamina levaram a maiores valores de potencial Zeta, indicando melhor dispersão. Esses dispersantes inorgânicos aumentaram a camada elétrica dupla nas superfícies das partículas de TiO2, aumentando seu potencial Zeta. Além disso, melhoraram a umectação das partículas de TiO2 pelo meio líquido, reduzindo a agregação de partículas.

2. Influência da dosagem do dispersanteA dosagem do dispersante foi crucial para alcançar a dispersão ideal. O aumento da dose do dispersante em até 0,25% reduziu a lama' s viscosidade devido à maior repulsão eletrostática entre partículas. No entanto, a concentração excessiva de dispersante na solução levou a maior agregação de partículas e aumento da viscosidade. A dosagem ideal do dispersante encontrado foi de 0,2%.

3. Influência do tamanho médio de partículas da moagem de areiaA escolha do meio de moagem de areia e seu tamanho de partícula afetaram muito a dispersão de TiO2. Esferas de zircônia com tamanho de partícula de 0,4 μm produziram os melhores resultados, com tamanho médio de partícula de 265 nm alcançado após 30 minutos de moagem. Outros tamanhos de partículas do meio de moagem resultaram em resultados de dispersão menos desejáveis, com tamanhos de partículas superiores a 300 nm.

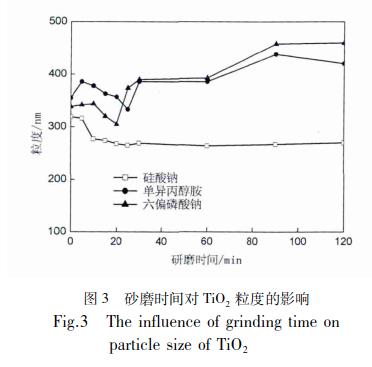

4. Influência do tempo de moagem da areiaA duração da moagem da areia também desempenhou um papel significativo na dispersão de TiO2. Ao usar isopropanolamina e hexametafosfato de sódio como dispersantes, o tamanho das partículas de TiO2 inicialmente diminuiu com tempos de moagem mais longos, mas eventualmente exibiu um fenômeno de "moagem reversa". Em contraste, o silicato de sódio como dispersante não levou à "moagem reversa", pois permitiu que as partículas de TiO2 atingissem a dispersão completa sem reagregação. O tempo ótimo de moagem com silicato de sódio como dispersante foi de 25 minutos, resultando em um tamanho médio de partícula de 265 nm.

5. Análise da morfologia das partículas de TiO2A análise por microscopia eletrônica de transmissão revelou as mudanças morfológicas nas partículas de TiO2 antes e após a moagem por dispersão. Antes da dispersão, partículas de TiO2 foram aglomeradas. Após a dispersão-moagem, as partículas de TiO2 alcançaram dispersão uniforme, com tamanhos de partículas reduzidos para aproximadamente 260 nm. A distribuição de partículas tornou-se mais estreita e as irregularidades foram corrigidas. As partículas de TiO2 exibiram uma forma mais esférica e estavam em um estado monodisperso.

ConclusãoEm conclusão, a otimização da dispersão de partículas de TiO2 é crucial para melhorar seu desempenho em diversas aplicações. Silicato de sódio, hexametafosfato de sódio e isopropanolamina mostraram-se dispersantes efetivos, com silicato de sódio demonstrando os melhores resultados. Esferas de zircônia com tamanho de partícula de 0,4 μm e tempo de moagem de 25 minutos foram identificadas como parâmetros ótimos para obter dispersão uniforme e estável de TiO2. Esses achados têm implicações importantes para a produção de TiO2 e partículas de pó similares como SiO2, caulim e CaCO3. Ao melhorar as técnicas de dispersão, os fabricantes podem melhorar a qualidade de seus produtos e seu desempenho em várias aplicações.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó