Na busca pela obtenção de pós de matéria-prima finamente dispersa, adequados para sinterização de suportes de membranas cerâmicas, este experimento utilizou pó de óxido de alumínio do tamanho de uma partícula 500M como material de partida. O objetivo foi explorar as condições ideais de moagem úmida. A moagem úmida foi realizada sob diferentes tempos de moagem e relações bola-material para comparar os efeitos da moagem. O tamanho de partícula e a distribuição do pó após a moagem foram medidos, considerando fatores de custo, para conclusões sobre o tema. Os resultados do experimento indicam que uma relação bola/material de 9:1 a 11:1 e um tempo de moagem de 9 a 10 horas proporcionam as condições ideais de moagem. Experimentaros subsequentes confirmaram que, nessas condições ótimas, o pó obtido tinha uma distribuição granulométrica mais uniforme e poderia ser usado diretamente para sinterizar suportes de membrana cerâmica de alta temperatura e alta resistência.

Com o rápido desenvolvimento da tecnologia de separação por membranas, as membranas cerâmicas têm encontrado extensas aplicações em indústrias como alimentícia, engenharia química, farmacêutica e biotecnologia. No entanto, há uma carência de pesquisas sobre a tecnologia de preparação úmida de pó de óxido de alumínio, que é uma matéria-prima comum para membranas cerâmicas. Parâmetros como tamanho de partícula, distribuição de tamanho de partícula e esfericidade do pó podem afetar diretamente a estrutura e o desempenho do suporte final da membrana cerâmica sinterizada. A redução do custo de produção de suportes de membrana cerâmica também tem sido um foco chave da pesquisa de membranas cerâmicas nos últimos anos. Portanto, preparar pós que atendam aos requisitos de forma e desempenho para sinterização de suporte de membrana cerâmica, otimizando suas condições de preparação e reduzindo custos são de extrema importância.

Nos dias de hoje' A produção de membranas cerâmicas, α-Al2O3, é uma das matérias-primas importantes para a preparação de suportes cerâmicos de membrana. α-Al2O3 é estável em vários cristais de óxido de alumínio, tem uma grande energia de rede, alto ponto de fusão e alta dureza. No entanto, a moagem de pó comercial de α-Al2O3 em tamanhos de partículas adequados é um processo desafiador. Normalmente, o tempo de moagem é geralmente superior a 12 horas, e este processo consome uma quantidade significativa de energia, representando aproximadamente 50% do custo de produção dos suportes de membrana cerâmica. Portanto, é necessário otimizar as condições de moagem, melhorar a eficiência de produção, reduzir o consumo de energia, reduzir o custo de produção abrangente de membranas cerâmicas e aumentar ainda mais a viabilidade industrial das membranas cerâmicas. Enquanto a moagem a seco resulta em melhor esfericidade de partículas em comparação com a moagem úmida, a moagem úmida é mais eficiente. Assim, este experimento empregou a tecnologia de moagem úmida usando ácido poliacrílico (PAA) como meio de dispersão para otimizar parâmetros que afetam significativamente a eficiência de moagem, como tempo de moagem e relação bola-material.

Experiment

2.1 Materiais Experimentais

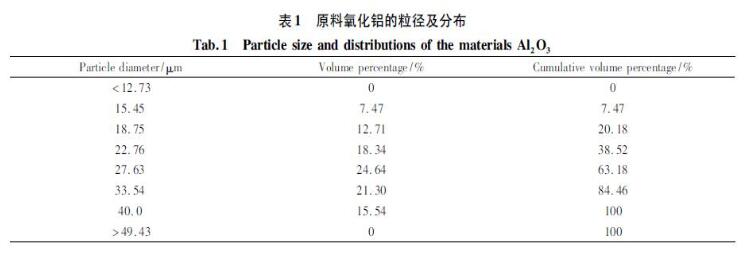

O pó de óxido de alumínio foi comprado de uma empresa na cidade de Zibo, província de Shandong, com um tamanho de partícula de 500M. A distribuição granulométrica é mostrada na Tabela 1.

2.2 Principais Equipamentos Experimentais

Moinho de bolas vertical, modelo LM-70, com uma potência total de 5,5 kW, fabricado pela Wuxi Xinbiao Powder Machinery Manufacturing Co., Ltd.

Analisador de tamanho de partículas a laser, modelo Winner2000S, com uma precisão de teste de 0,1-300 μm, produzido pela Jinan Weinan Particle Instrument Co., Ltd.

Compressor de ar, bomba de duplo diafragma, forno, balança eletrônica e outros equipamentos.

2.3 Procedimento Experimental

Usando a tecnologia de moagem úmida, o pó de óxido de alumínio 500M foi moído sob diferentes relações bola-material (3:1, 5:1, 7:1, 9:1 e 13:1) para obter partículas-alvo (partículas menores que 10 μm) com uma porcentagem em peso (m%) superior a 90%. Para minimizar a contaminação durante a moagem, esferas compostas de zircônia de 6mm foram usadas como meio de moagem. O tempo total de moagem foi de 15 horas. Nos tempos de moagem de 2,5 horas, 5 horas, 7,5 horas, 8,5 horas, 10 horas e 15 horas, 500mL da suspensão de óxido de alumínio moído foram levados para secagem em estufa. O tamanho e a distribuição das partículas foram determinados usando um analisador de tamanho de partículas a laser.

Resultados e Análise

3.1 Resultados Experimentais

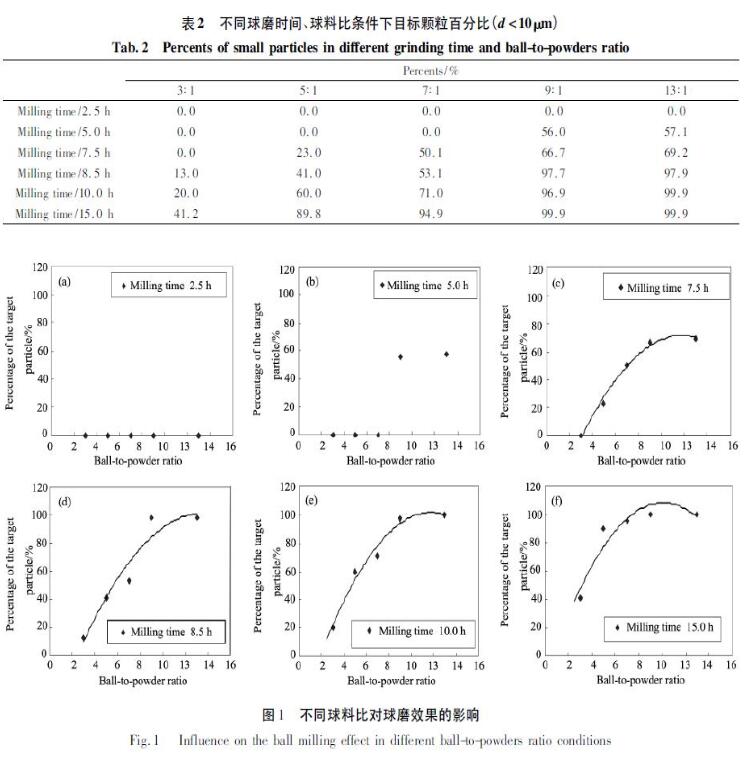

Os resultados experimentais sob diferentes tempos de moagem e relações esfera-material são mostrados na Tabela 2.

3.2 Análise Comparativa

(1) Impacto da relação esfera/material nos efeitos da fresagem

O Gráfico 1 ilustra a conclusão das partículas-alvo em porcentagem com a relação bola/material no eixo x, comparando os efeitos após o mesmo tempo de moagem. O gráfico 1a mostra que, independentemente da relação bola/material, após 2,5 horas de moagem, as partículas da matéria-prima permaneceram na faixa de 10-40 μm, dificultando o alcance do tamanho de partícula alvo. O gráfico 1b mostra que, após 5 horas de moagem, aqueles com maiores relações esfera/material conseguiram atingir mais de 50% das partículas-alvo, enquanto aqueles com menores proporções não atingiram as partículas-alvo. Isso sugere que nos estágios iniciais da moagem, especialmente nas primeiras 5 horas, a relação bola/material é o principal fator de influência, com maiores proporções resultando em maior eficiência de moagem. O gráfico 1c mostra que, após 7,5 horas de moagem, a porcentagem de completação das partículas-alvo inicialmente aumenta continuamente com relações bola/material mais altas e se estabiliza quando a relação é maior que 10:1. Isso indica que, após atingir um determinado valor, a relação bola/material deixou de ser o principal fator, e a quebra e o aumento da quantidade de partículas de matéria-prima tornaram-se os principais fatores para melhorar a eficiência da colisão. Os gráficos 1d, e e f indicam que aqueles com maiores relações bola/material alcançaram o processo de moagem (porcentagem de completação de partículas-alvo superior a 90%) antes de 15 horas, podendo ocorrer um fenômeno de "moagem reversa" nas etapas posteriores, ou seja, aglomeração. Portanto, quando a relação bola/material é alta, a porcentagem de partículas-alvo pode diminuir.

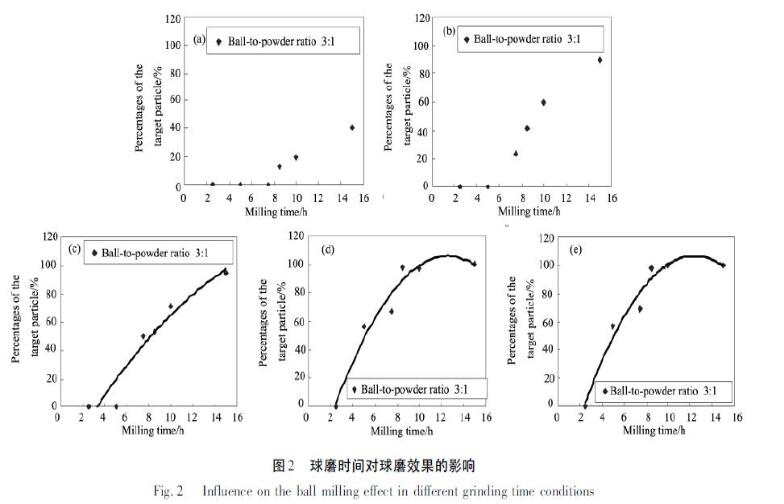

(2) Variação dos Efeitos da Moagem com o Tempo de Moagem

Com a porcentagem de partículas-alvo no eixo y e o tempo de moagem no eixo x, o gráfico 2 compara a variação nos efeitos de moagem sob as mesmas condições de relação bola-material. Em geral, à medida que a relação bola/material aumenta, a probabilidade de contato entre o material e o meio de fresagem aumenta, levando a um aumento simultâneo na eficiência de moagem. No entanto, a tendência resultante nos efeitos de moagem tem uma clara variação. Os gráficos 2a e 2b mostram que, com uma relação bola/material de 15:1, a porcentagem de partículas-alvo atinge 90% após 15 horas de moagem e exibe uma tendência acelerada de aumento. Isso indica que, nessas condições, a moagem por 15 horas ainda está no estágio inicial de quebra do material (entre 10-40 μm) e geração parcial de partículas-alvo, sendo necessário mais tempo para completar a meta de moagem, resultando em alto consumo de energia. Quando a relação bola-material atinge 7:1 ou mais, a tendência ascendente na porcentagem de partículas-alvo não é mais acelerada e permanece quase linear, com a velocidade de aumento diminuindo quando a proporção é de 9:1. Às 13:1, a meta de moagem é atingida após aproximadamente 8 horas, reduzindo significativamente o tempo de moagem e o consumo de energia. É' É importante notar que nenhuma das porcentagens de partículas-alvo medidas atingiu 100%, indicando que, mesmo com partículas de tamanho micrométrico, a aglomeração ainda está presente.

Com base no alvo de moagem, que é um tamanho de partícula inferior a 10 μm com uma porcentagem superior a 90%, podemos calcular o tempo de moagem necessário com base nas linhas de tendência dos três grupos de dados de moagem com relações bola-material de 7:1, 9:1 e 13:1. Os tempos de moagem calculados são de 13,7 horas, 8,7 horas e 8,5 horas, respectivamente. Isso sugere que, quando a relação bola/material excede 9:1, o tempo de fresagem necessário não muda significativamente, e a relação bola/material não é mais um fator de controle. Com base em convenções de engenharia, a relação bola ideal para material está entre 9:1 e 11:1. Combinando os resultados do Gráfico 1 e do Gráfico 2, o tempo ideal de moagem é entre 9 e 10 horas.

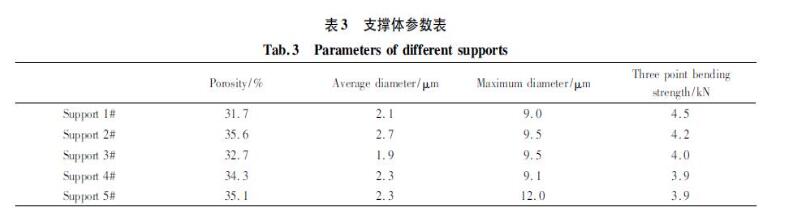

3.3 Experimento e Análise de Sinterização

A esfericidade do pó afeta diretamente a sinterização dos suportes cerâmicos da membrana. O pó de Al2O3 bem arredondado pode formar uma estrutura de suporte em uma forma de empilhamento esférico, resultando em uma porosidade ligeiramente menor e menor área de superfície de contato entre as partículas esféricas, o que aumenta a resistência geral do suporte. Utilizando o pó obtido da moagem úmida com uma relação bola:material de 9:1 e um tempo de moagem de 10 horas, suportes de membrana cerâmica foram preparados de acordo com um regime de sinterização específico. Os suportes de membrana cerâmica resultantes apresentaram porosidade variando de 31,7% a 35,6%, poros grandes de 9-12 μm e resistência à flexão de 3,9-4,5 kN. Esses parâmetros atendem aos parâmetros industriais para a produção de suporte de membrana cerâmica, indicando que o pó obtido sob condições ótimas de moagem atende aos requisitos para preparação de suporte, consistente com experimentos de distribuição granulométrica relatados por Ding Guanbao, et al.

Conclusão

A moagem úmida resulta em pó bem arredondado, atendendo aos requisitos para uso direto na produção de suporte de membrana cerâmica de sinterização.

Os resultados experimentais indicam que as condições ótimas de moagem úmida são um tempo de moagem de 9-10 horas e uma relação bola-material de 9:1 a 11:1. Nessas condições, a porcentagem de partículas de pó menores que 10 μm atinge mais de 90%, e o tempo de moagem é aproximadamente 30% menor em comparação com relatos anteriores, resultando em economia significativa de energia e custos reduzidos de preparação do pó.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó