No âmbito da produção de revestimentos, a finura das partículas destaca-se como um indicador fundamental do controle de qualidade. A qualidade da finura afeta significativamente as capacidades de formação de filme e a estabilidade de armazenamento do produto. O processo de moagem, uma etapa crítica na produção de revestimentos, requer a seleção de equipamentos apropriados de moagem e dispersão, juntamente com esferas de zircônia para moagem. Essa seleção auxilia na determinação de durações ideais de moagem, minimizando a ocupação prolongada do equipamento e prevenindo aspectos visuais indesejáveis causados por tempos de moagem excessivamente longos.

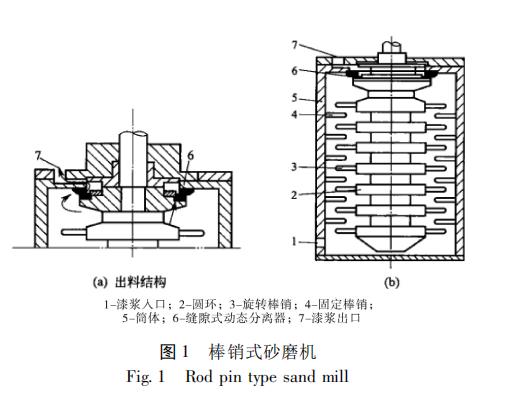

Os moinhos de areia, utilizados no processo de moagem, surgiram pela primeira vez na década de 1950 nos Estados Unidos e rapidamente ganharam destaque na indústria nacional de revestimentos devido à sua alta eficiência de produção, baixo consumo de energia, operação amigável e capacidade de produção contínua. Vários tipos, incluindo moinhos verticais de areia fechados, moinhos de areia horizontais, moinhos de varetas e moinhos de cestos, surgiram e foram amplamente adotados. Este artigo aprofunda a aplicação de moinhos de hastes na moagem e dispersão de primers, com foco na utilização da abordagem de moagem mais eficiente na produção.

Introdução à Rod Mills

Os moinhos de haste são projetados com propriedades de resfriamento de material superiores, tornando-os adequados para revestimentos de alta viscosidade com características de dissipação de calor pobres. Além disso, seu volume efetivo reduzido se traduz em menor uso de contas de zircônia e mais conveniência na limpeza.

Formulação e Projeto de Processos

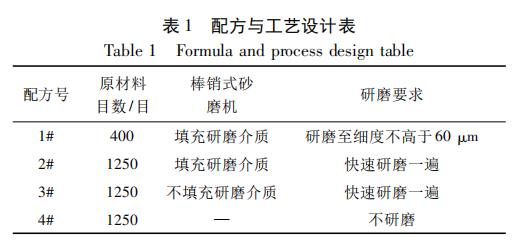

Para a experimentação, foi selecionado um primer transparente de poliuretano PU. Foram escolhidas matérias-primas com granulometrias de 400 mesh e 1250 mesh. Antes da moagem, as amostras foram submetidas à dispersão utilizando um dispersor de alta velocidade a 1000 rpm por 30 minutos, mantendo uma viscosidade de (200±10) s em um copo Ford. Após mistura e dispersão completas, diferentes processos experimentais foram delineados conforme descrito na Tabela 1.

Indicadores de Desempenho

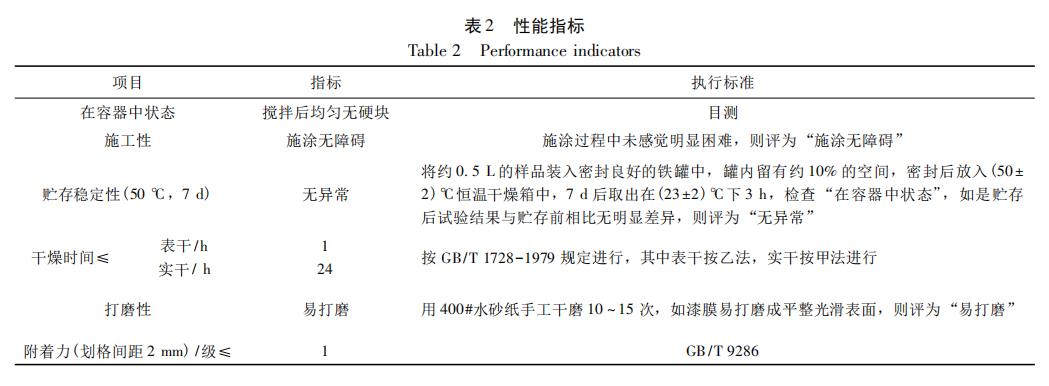

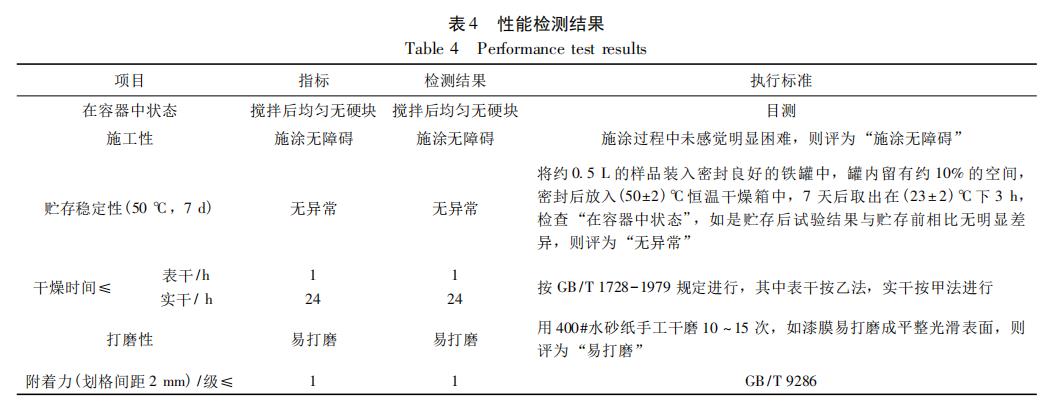

Com base na norma "GB/T 23997-2009 Solvent-Based Polyurethane Wood Coatings for Interior Decoration and Finishing", o primer&#A formulação e o desenho do processo 39;s foram analisados e avaliados quanto ao estado do recipiente, aplicabilidade, estabilidade de armazenamento (50°C, 7 dias), tempo de secagem, lixabilidade e aderência, como pode ser observado na Tabela 2.

Resultados experimentais

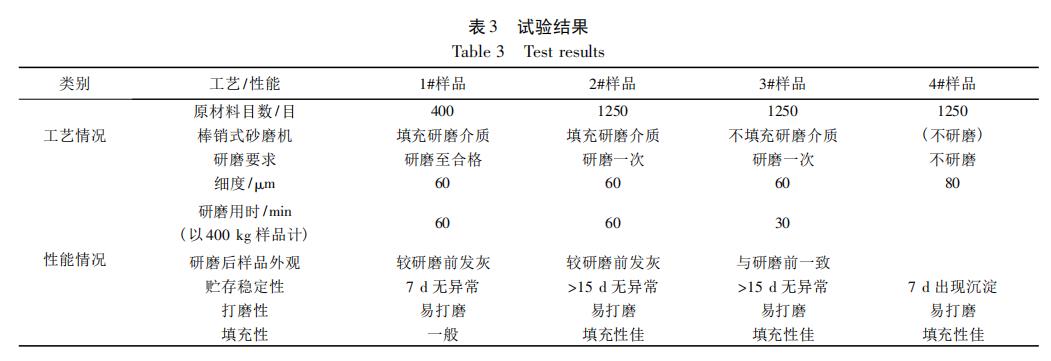

A discussão dos resultados é a seguinte:

Em termos de moinhos de hastes, eles são ideais para materiais de alta viscosidade. Para materiais com viscosidade de (200±10) s em um copo Ford, os moinhos de haste podem efetivamente moer sem o risco de entupimento e danos ao equipamento associados aos moinhos de disco. Isso minimiza os riscos de reparo, evita interrupções na programação da produção e se mostra adequado para a produção de primers. Sem moagem, a sedimentação pode ocorrer em amostras não tratadas, não atendendo aos requisitos de anti-sedimentação.

Considerando o meio de enchimento do moinho de hastes, a noção tradicional é que o meio de moagem é necessário para alcançar a finura do material. No entanto, para primers, o uso de matérias-primas de malha 1250 e pré-mistura completa antes da moagem alcança efeitos de cisalhamento. A moagem rápida com moinhos de hastes visa garantir a umectação e dispersão completas, promovendo a mistura de resina e pigmento. Experimentos revelam que velocidades de moagem mais altas sem adição de meios de moagem reduzem o consumo de energia, evitam danos excessivos aos pigmentos e eliminam a aparência acinzentada do produto.

Em relação às matérias-primas, a escolha das matérias-primas de malha 1250 atende às necessidades do primer, melhorando o enchimento do substrato e a adesão interlamelar entre o primer e o topcoat. Apesar do pequeno tamanho de partícula da matéria-prima, a dispersão de moagem permanece essencial, embora com uma dispersão relativamente mais grosseira conseguida através de dispersão de alta velocidade.

Em consideração abrangente, a seleção de matérias-primas de malha 1250, o emprego de dispersão de alta velocidade a 1000 rpm por 30 minutos antes da moagem e a utilização de moinhos de haste sem esferas de zircônia produzem efeitos ideais de dispersão e moagem. Essa abordagem minimiza o consumo de energia, ao mesmo tempo em que oferece excelente aparência do produto, estabilidade de armazenamento e características de enchimento.

Conclusão

Os primers desempenham um papel fundamental em produtos de revestimento, exigindo enchimento substancial do substrato e armazenamento estável para preservação prolongada. Em cenários de produção contínua em larga escala, o emprego de moinhos de hastes com matérias-primas de malha mais alta e pré-mistura rigorosa antes da moagem mostra-se eficiente. Essa abordagem não apenas aumenta a eficiência da produção e reduz o consumo de energia, mas também aumenta a estabilidade do desempenho do produto.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó