O processo de moagem de areia para a produção de dióxido de titânio pelo método de cloreto é um fator crítico para alcançar resultados de alta qualidade. Este artigo aprofunda os meandros desse processo, destacando sua importância para garantir a excelência do produto.

A produção de dióxido de titânio pelo método do cloreto oferece várias vantagens importantes. Notavelmente, reduz a produção de resíduos, produz alta qualidade do produto e possui um fluxo de processo eficiente. A qualidade superior do produto é atribuída ao baixo teor de impurezas e excelente finura. O estágio de oxidação no processo do método do cloreto garante a granularidade fina do produto, o que reduz a necessidade de moagem de alta energia. No entanto, apesar disso, a trituração fina continua sendo essencial devido a fatores como cicatrização e agregação úmida causada pela oxidação. As máquinas de moagem de areia desempenham um papel fundamental neste processo, especificamente adaptadas para acomodar esses requisitos. Após a etapa de moagem da areia, as partículas cicatrizadas são refinadas, as partículas agregadas se abrem e as partículas gradualmente se transformam em formas esféricas. Essa transformação facilita uma distribuição granulométrica concentrada, garantindo que o produto final possua excepcionais propriedades ópticas e pigmentares.

A seleção da máquina de moagem de areia apropriada envolve considerações de estrutura, materiais e escolhas de componentes críticos. A eficácia da moagem de areia também depende das condições de alimentação, incluindo tamanho de partícula, concentração, valor de pH e técnica de dispersão. Para os fins deste artigo, nós'se concentrará nos diferentes tipos de processo de moagem de areia dentro da indústria de dióxido de titânio: contínuo autônomo, contínuo em série e multipasse de barril único. O processo de moagem contínua independente consiste em uma máquina de moagem de areia, dois tanques (entrada e saída) e uma bomba de alimentação. A retificação seriada, também uma forma de moagem contínua, envolve a ligação de várias máquinas de moagem de areia. Normalmente, o primeiro estágio realiza moagem grossa, enquanto os estágios subsequentes conduzem moagem mais fina. O processo de moagem multipasse de barril único, por outro lado, emprega a produção em batelada. A descarga é controlada pelo tempo ou através de múltiplas iterações, garantindo uma moagem fina. A maioria das plantas de dióxido de titânio opta por processos contínuos autônomos devido à sua forte continuidade e alto rendimento. No entanto, é o que acontece.#39;s vale a pena notar que outras metodologias de moagem fornecem vantagens distintas em termos de qualidade e consistência do produto.

Materiais e Equipamentos ExperimentaisAs matérias-primas consistem em lama dispersa de dióxido de titânio. O dispersante utilizado é o hexametafosfato de sódio, com dosagem de 0,3%. O chorume tem uma concentração de 29%, uma massa específica de 1,290 g/cm3 e um valor de pH de 9,95. O chorume é pré-tratado usando um dispersor de alta velocidade. O equipamento principal inclui um testador de areia revestido de liga de liga resistente ao desgaste de 3L, um analisador de tamanho de partículas a laser Malvern 3000, um pequeno dispositivo de reação de alimentação em banho-maria de laboratório, equipamento de filtração, um forno e um pulverizador de fluxo de ar.

Procedimento ExperimentalO processo começa com a dispersão das matérias-primas usando um dispersor de alta velocidade. As máquinas de moagem de areia são carregadas com 0,4 mm, 0,6 mm (tamanhos comumente usados para dióxido de titânio) e 1,0 mm (usado para moagem grossa) contas de zircônia. O chorume&#Os parâmetros de 39;s são mantidos consistentes em todas as operações de retificação. Uma retífica de passagem única simula a produção contínua autônoma. A retificação sequencial simula a produção contínua em série. A lama submetida a três passadas de moagem de esferas de zircônia de 1,0mm é submetida a moagem adicional usando esferas de zircônia de 0,4mm na mesma máquina. Múltiplas passadas são conduzidas em intervalos de 10 minutos para medir o tamanho e a distribuição das partículas.

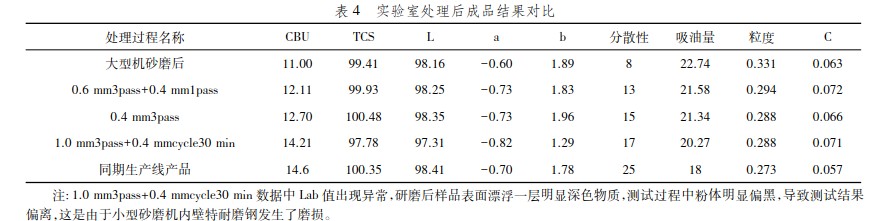

Revestimento, filtragem e análiseA lama submetida à moagem de máquinas em larga escala, a lama de moagem sequencial de 0,4mm e 0,6mm de esferas de zircônia e a lama de três passadas de moagem de esferas de zircônia de 1,0mm são submetidas a processos de revestimento, filtração, secagem e pulverização de laboratório. Isso segue os padrões de teste de produtos de dióxido de titânio para analisar e avaliar os resultados.

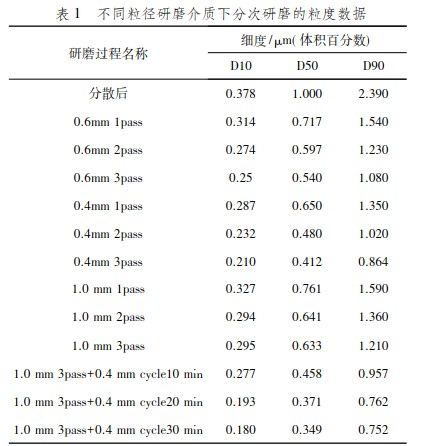

Comparação do tamanho das partículasComparando dados de distribuição de tamanho de partículas de diferentes tamanhos de meios de moagem, observamos uma tendência de diminuição do tamanho de partículas a cada iteração de moagem. Enquanto esferas de zircônia de maior diâmetro exibem redução de tamanho mais significativa inicialmente, a redução torna-se menos pronunciada com o aumento das iterações de moagem.

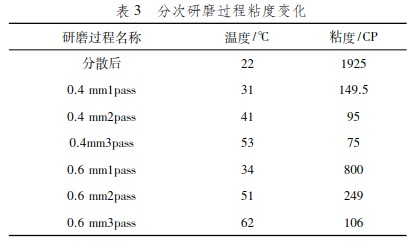

Comparação de viscosidadeOs dados de viscosidade durante a moagem de esferas de zircônia de 0,4mm e 0,6mm revelam uma diminuição consistente na viscosidade com o aumento das iterações de moagem. A temperatura também aumenta como consequência da entrada de energia durante a moagem. Meios de moagem menores levam a uma redução mais significativa da viscosidade. Essa queda na viscosidade é atribuída ao aumento da energia das partículas, temperaturas mais elevadas e à ação dispersante do processo de moagem. A dispersão aprimorada abre caminho para efeitos de revestimento aprimorados.

Qualidade e EficiênciaA qualidade e eficiência do processo de moagem são fundamentais. Os dados de tamanho de partícula demonstram que processos de moagem sequencial e múltipla levam a uma redução consistente no tamanho das partículas. Isso indica que o ajuste do processo de moagem pode atingir o tamanho de partícula desejado. Além disso, esse ajuste pode ser alcançado com moagem sequencial ou múltipla, levando à melhoria da qualidade do produto.

Em conclusão, o processo de moagem de areia é um fator crítico na produção de dióxido de titânio pelo método de cloretos de alta qualidade. O processo reduz significativamente o tamanho das partículas, garantindo o controle preciso e a estabilidade da distribuição do tamanho das partículas, influenciando a qualidade do produto. A seleção ótima do processo envolve moagem sequencial ou múltipla, com esferas de zircônia entre 0,4mm e 0,6mm. A capacidade das máquinas de moagem de areia é determinada pelos requisitos de moagem, permitindo a obtenção dos efeitos de moagem desejados. Portanto, as indústrias que trabalham com o método de cloreto dióxido de titânio devem enfatizar a importância do processo de moagem de areia e considerar os benefícios de processos de moagem sequenciais ou múltiplos para melhorar a qualidade e a eficiência do produto.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó