A indústria de produção de aço é a pedra angular da infraestrutura moderna, sendo os altos-fornos o coração do processo. No entanto, essas estruturas complexas e maciças enfrentam inúmeros desafios, principalmente nas áreas de desgaste. No ambiente de alto-forno, componentes como tremonhas de alimentação e silos são constantemente submetidos a impactos severos e abrasão causados pelo movimento de matérias-primas. Essa degradação contínua pode levar a um tempo de inatividade dispendioso, manutenção frequente e redução na eficiência geral da produção. Para resolver esses problemas, a adoção de revestimentos cerâmicos avançados surgiu como uma solução revolucionária. Esses revestimentos não apenas protegem os componentes críticos, mas também oferecem uma série de vantagens que estão revolucionando a maneira como as usinas siderúrgicas operam.

Os altos-fornos operam sob condições extremas. As altas temperaturas, combinadas com o fluxo contínuo de materiais como minério de ferro, coque e calcário, criam um ambiente onde o desgaste é inevitável. Os funis e silos de alimentação, responsáveis pelo armazenamento e distribuição desses materiais, sofrem o impacto desse desgaste. A natureza abrasiva dos materiais, juntamente com as forças de impacto geradas durante a carga e descarga, pode danificar rapidamente as superfícies internas desses componentes. Sem proteção adequada, esse desgaste pode levar a furos, rachaduras e, por fim, falha das tremonhas e silos.

Os revestimentos cerâmicos atuam como um escudo robusto dentro do ambiente do alto-forno. Suas propriedades físicas e químicas únicas permitem que eles absorvam e dissipem a energia de impacto de materiais em queda. Quando uma carga de minério ou coque atinge a superfície revestida de cerâmica, o revestimento distribui a força por uma área maior, reduzindo a tensão localizada que poderia causar danos. Além disso, o baixo coeficiente de atrito dos materiais cerâmicos minimiza o desgaste abrasivo que ocorre à medida que os materiais deslizam ao longo das paredes internas das tremonhas e silos. Este mecanismo de proteção de dupla ação reduz significativamente a taxa de desgaste, prolongando assim a vida útil operacional desses componentes cruciais.

A instalação de revestimentos cerâmicos oferece um retorno significativo sobre o investimento para usinas siderúrgicas. Ao reduzir a frequência de manutenção e substituição de funis e silos de alimentação, o tempo de inatividade geral do alto-forno é minimizado. Isso se traduz diretamente em aumento da produção. Além disso, o custo de compra e instalação de revestimentos cerâmicos é muitas vezes superado pelas economias alcançadas a longo prazo. A redução nos custos de manutenção, que incluem mão de obra, peças de reposição e perda de produção durante o tempo de inatividade, torna os revestimentos cerâmicos uma solução econômica para proteção contra desgaste em aplicações de alto-forno.

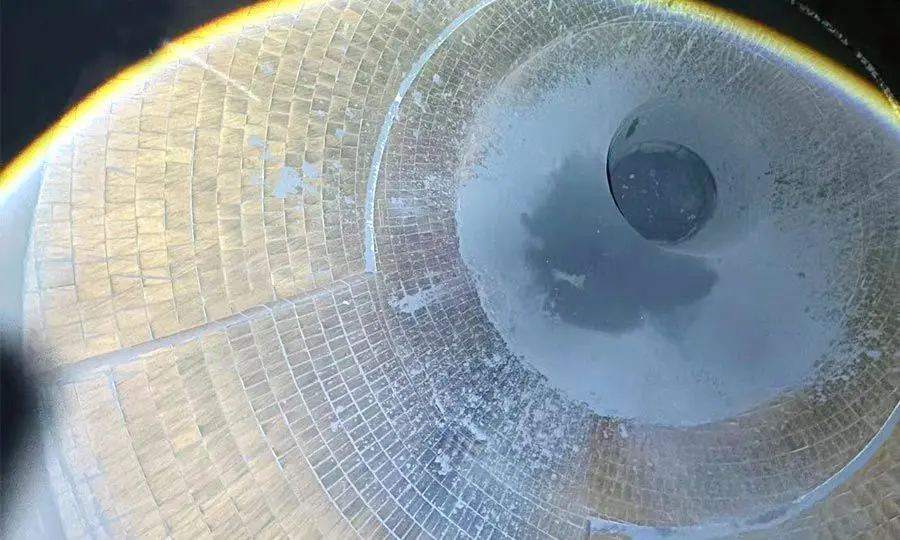

O notável desempenho dos revestimentos cerâmicos pode ser visto claramente nos silos de alto-forno nº 7 e nº 8 em uma determinada usina siderúrgica. Após vários anos de operação contínua, esses revestimentos demonstraram sua resiliência. Os níveis de desgaste observados são surpreendentemente baixos, com menos de um quinto da espessura do projeto sendo afetada. Este desgaste mínimo é uma prova da qualidade e durabilidade dos revestimentos cerâmicos.

Mesmo depois de ser exposto às condições adversas dentro do alto-forno por um longo período, não há sinais de desprendimento ou lascamento nos revestimentos cerâmicos. Isso indica a excelente aderência e integridade estrutural dos revestimentos. Com base nos padrões e análises de desgaste atuais, esses revestimentos cerâmicos são projetados para permanecer eficazes por mais 6 a 7 anos. Isso eleva a vida útil total estimada para cerca de 10 anos, o que é muito superior a muitos materiais de revestimento tradicionais usados no passado.

O excelente desempenho de desgaste dos revestimentos cerâmicos tem um impacto positivo direto na eficiência da produção. Com menos tempo de inatividade para manutenção e substituição, o alto-forno pode operar de forma mais contínua. Isso garante um fornecimento estável de ferro fundido, que é crucial para os processos de fabricação de aço a jusante. A operação consistente também reduz as variações na qualidade do produto, pois o alto-forno pode manter condições operacionais mais estáveis durante todo o ciclo de produção.

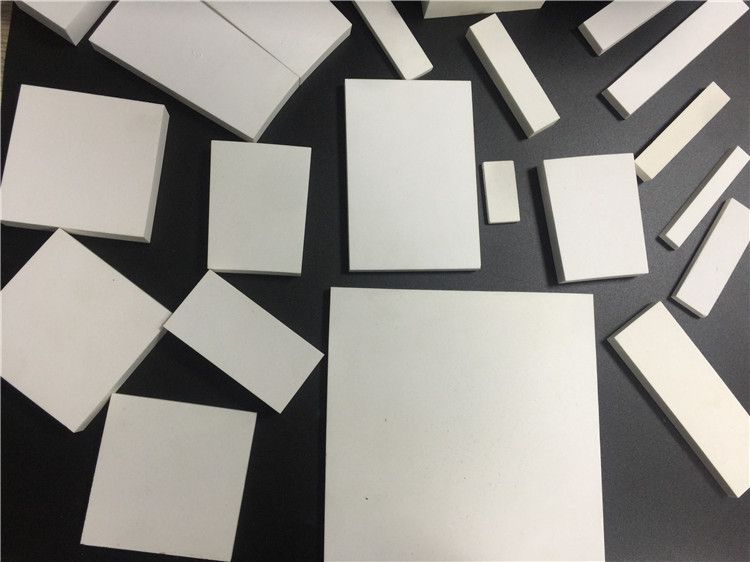

O material cerâmico composto usado nesses revestimentos de silos de alto-forno é o resultado de extensa pesquisa e desenvolvimento. É formulado combinando vários compostos cerâmicos e aditivos para otimizar suas propriedades de resistência ao desgaste. O material cerâmico de base, geralmente um tipo de cerâmica à base de alumina, é aprimorado com elementos e compostos específicos que melhoram sua dureza e tenacidade. Por exemplo, a adição de certos elementos de terras raras pode modificar a estrutura cristalina da cerâmica, tornando-a mais resistente à propagação de trincas sob impacto.

As cerâmicas de alumina padrão têm boas propriedades de resistência ao desgaste por conta própria. No entanto, no ambiente exigente de um alto-forno, eles podem não ser suficientes. O material cerâmico composto usado nesses revestimentos foi projetado especificamente para superar a cerâmica de alumina padrão. Através de testes de laboratório e testes do mundo real, demonstrou ter uma maior resistência à abrasão e ao impacto. A estrutura composta permite que ele resista melhor aos impactos repetidos da queda de materiais e à raspagem contínua de partículas abrasivas, tornando-o ideal para uso em silos de alto-forno de usinas siderúrgicas.

No contexto da produção de aço, essa resistência ao desgaste aprimorada se traduz diretamente em revestimentos mais duradouros. A capacidade dos revestimentos cerâmicos de manter sua integridade estrutural sob o ataque contínuo de forças abrasivas e de impacto significa que os funis de alimentação e silos que eles protegem podem operar por longos períodos sem desgaste significativo. Isso não apenas reduz os requisitos de manutenção, mas também melhora a confiabilidade geral do sistema de alto-forno.

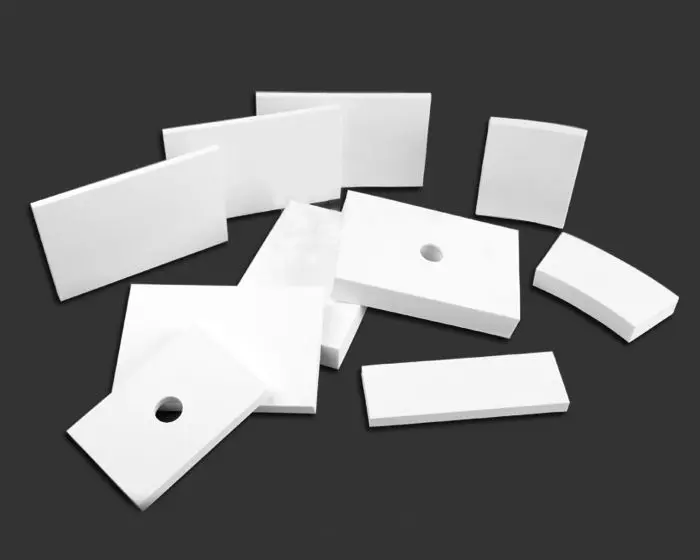

Os silos de alto-forno têm geometrias internas complexas e únicas. Para fornecer proteção máxima, os revestimentos cerâmicos precisam estar em conformidade com essas formas. Cada forro é projetado sob medida e cortado em mais de 100 formas diferentes para garantir um ajuste perfeito dentro das caixas. Esse nível de personalização é alcançado por meio de técnicas avançadas de fabricação, como design assistido por computador (CAD) e ferramentas de corte controladas por computador.

Um ajuste perfeito é crucial por vários motivos. Em primeiro lugar, elimina as lacunas entre o forro e a parede do caixote. As lacunas podem permitir que os materiais fiquem presos, levando ao aumento da abrasão, pois os materiais presos são repetidamente esfregados contra o revestimento e a superfície do compartimento. Em segundo lugar, um ajuste adequado garante que toda a área da superfície da lixeira seja protegida uniformemente. Sem um ajuste preciso, pode haver áreas do silo mais expostas ao desgaste, levando à falha prematura do silo nessas regiões. Ao personalizar os revestimentos para se encaixarem exatamente, as capacidades de proteção dos revestimentos cerâmicos são maximizadas e o risco de problemas relacionados ao desgaste é significativamente reduzido.

As formas de precisão dos revestimentos cerâmicos contribuem para sua longa vida útil. Ao evitar o desgaste nas bordas e cantos, que normalmente são áreas mais vulneráveis, os revestimentos podem manter sua integridade por mais tempo. Isso não apenas reduz a necessidade de substituições frequentes, mas também garante que o alto-forno possa operar com maior eficiência e menos interrupções devido a problemas relacionados ao revestimento.

O uso de adesivos de alta resistência é um aspecto crítico do processo de instalação do revestimento cerâmico. Esses adesivos têm forças de ligação 2 a 3 vezes maiores do que as dos adesivos padrão. Eles são especialmente formulados para suportar as altas temperaturas, tensões mecânicas e ambientes químicos presentes no alto-forno. Os adesivos são projetados para criar uma ligação forte e durável entre os revestimentos cerâmicos e as paredes do compartimento. Essa ligação deve ser capaz de resistir às forças geradas pelo movimento dos materiais dentro da caixa, bem como à expansão e contração térmica da estrutura da caixa durante a operação.

A instalação de revestimentos cerâmicos é um processo meticuloso que requer uma equipe de instalação qualificada. Cada peça de cerâmica é cuidadosamente posicionada e colada usando o adesivo de alta resistência. A equipe segue um conjunto rigoroso de procedimentos, que incluem preparação da superfície, aplicação de adesivo e alinhamento adequado dos revestimentos. Medidas de controle de qualidade são implementadas em todas as etapas do processo de instalação. Isso inclui inspeções visuais, testes de adesão e medições para garantir que os revestimentos sejam instalados de maneira uniforme e segura. Qualquer desvio dos padrões de instalação pode levar a pontos fracos no sistema de revestimento, o que pode resultar em falha prematura.

A combinação de adesivos de alta resistência e um rigoroso processo de instalação desempenha um papel significativo no prolongamento da vida útil dos revestimentos cerâmicos. Uma ligação segura garante que os revestimentos permaneçam no lugar mesmo sob as condições operacionais mais extremas. Isso minimiza o risco de descolamento ou desalinhamento, que são causas comuns de falha do revestimento. Ao manter a integridade da instalação do revestimento, os revestimentos podem proteger efetivamente os silos do alto-forno por um período mais longo, reduzindo os custos de manutenção e substituição.

As caixas de alto-forno experimentam níveis variados de impacto em suas superfícies. Áreas próximas à entrada, onde os materiais são descartados de uma altura, e regiões onde há uma mudança na direção do fluxo de materiais estão sujeitas a forças de impacto mais altas. Essas zonas de alto impacto são mais propensas a desgaste e danos do que outras áreas da lixeira. Por meio de análises detalhadas dos padrões de fluxo de material e simulações de impacto, essas áreas críticas podem ser identificadas com precisão.

Para resolver a questão do desgaste de alto impacto, os revestimentos cerâmicos são fabricados com um design espessado nessas zonas identificadas. A espessura adicional fornece resistência e durabilidade extras para suportar o aumento das forças de impacto. Esse reforço estratégico é obtido por meio de uma engenharia cuidadosa do processo de fabricação do revestimento. As seções espessadas são perfeitamente integradas com o resto do forro para garantir uma camada protetora uniforme e contínua.

Ao reforçar a espessura em zonas de alto impacto, o desgaste em todo o revestimento ' s superfície é equilibrada. Isso evita o desgaste excessivo localizado, o que pode levar à falha prematura do revestimento. O objetivo é garantir que todo o forro se desgaste a uma taxa relativamente uniforme, maximizando sua vida útil geral. Essa abordagem não apenas melhora a durabilidade do revestimento, mas também otimiza o uso de materiais, pois a espessura excessiva em áreas de baixo impacto seria desnecessária e poderia aumentar os custos.

Sanxin New Materials Co., Ltd. estabeleceu-se como líder na produção de produtos cerâmicos de alta qualidade para aplicações industriais. Com anos de experiência e uma equipe de especialistas dedicados, a empresa desenvolveu uma ampla gama de soluções cerâmicas adaptadas às necessidades específicas das indústrias pesadas, como a produção de aço. Seu portfólio de produtos inclui esferas de fresagem de cerâmica, nanopartículas e cerâmicas resistentes ao desgaste, todas projetadas para aumentar a eficiência e a longevidade de equipamentos críticos.

No contexto da produção de aço, a Sanxin oferece cerâmicas especializadas resistentes ao desgaste para aplicações em altos-fornos. Seus revestimentos cerâmicos são projetados para atender aos mais altos padrões de qualidade e desempenho. A empresa trabalha em estreita colaboração com usinas siderúrgicas para entender seus requisitos exclusivos e fornece soluções personalizadas. Isso inclui tudo, desde a seleção de materiais com base nas condições operacionais específicas do alto-forno até o projeto e a instalação dos revestimentos cerâmicos.

Para usinas siderúrgicas interessadas em Sanxin' s produtos e serviços, eles podem facilmente entrar em contato via WhatsApp em +86 19070858212 ou por e-mail em sales@beadszirconia.com. A empresa;#39; A equipe de suporte ao cliente da é altamente responsiva e pode fornecer informações detalhadas sobre seus produtos, responder a perguntas técnicas e auxiliar no processo de pedido e instalação. Isso garante que as usinas siderúrgicas possam tomar decisões informadas e receber o suporte necessário ao implementar o Sanxin' s soluções cerâmicas resistentes ao desgaste.

O uso de revestimentos cerâmicos em silos de alto-forno já demonstrou seu valor nas operações das usinas siderúrgicas. Esses revestimentos provaram ser altamente eficazes na redução do desgaste, prolongando a vida útil de equipamentos críticos e melhorando a eficiência da produção. A combinação de ciência avançada de materiais, fabricação de precisão e técnicas de instalação confiáveis tornou os revestimentos cerâmicos a escolha preferida para proteção contra desgaste na indústria siderúrgica.

Olhando para o futuro, espera-se que o campo da tecnologia cerâmica resistente ao desgaste continue evoluindo. A pesquisa está em andamento para desenvolver materiais cerâmicos ainda mais duráveis e eficientes. Isso pode envolver a incorporação de novos aditivos ou o uso de novos processos de fabricação para melhorar ainda mais as propriedades de resistência ao desgaste e tolerância ao impacto dos revestimentos cerâmicos. Além disso, os avanços nas técnicas de instalação e o desenvolvimento de agentes de ligação mais fortes podem melhorar ainda mais o desempenho e a vida útil desses revestimentos.

À medida que a indústria siderúrgica continua a se esforçar por maior sustentabilidade e eficiência, o papel dos revestimentos cerâmicos se tornará ainda mais crucial. Ao reduzir a frequência de substituição e manutenção de equipamentos, os revestimentos cerâmicos contribuem para um processo de produção mais sustentável. Eles também ajudam a otimizar o uso de recursos, minimizando o tempo de inatividade e maximizando a produtividade dos altos-fornos. Com a inovação contínua na tecnologia cerâmica resistente ao desgaste, a indústria siderúrgica pode esperar soluções mais confiáveis e duradouras para proteção contra desgaste, garantindo o sucesso contínuo desse setor vital na economia global.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó