Na complexa tapeçaria de nossas vidas diárias e no intrincado mundo da produção industrial, o desgaste é um fenômeno onipresente e muitas vezes problemático. Tem consequências de longo alcance que afetam vários aspectos de nossos sistemas e processos mecânicos. Ao nos aprofundarmos no conceito de desgaste, sua classificação e os mecanismos por trás dos diferentes tipos de desgaste, podemos apreciar melhor a importância de encontrar soluções eficazes. Além disso, entender como as cerâmicas resistentes ao desgaste podem combater o desgaste fornece informações valiosas sobre a otimização das operações industriais e o prolongamento da vida útil do equipamento.

O desgaste é um processo inevitável e complexo que ocorre em sistemas onde objetos ou peças estão em contato e experimentam movimento relativo. Esse fenômeno é onipresente tanto nos ambientes de produção quanto em nossas experiências do dia a dia. Em ambientes industriais, as consequências do desgaste são particularmente significativas. Por exemplo, em uma fábrica, o desgaste pode consumir uma quantidade substancial de energia durante a operação da máquina. Esse consumo de energia não apenas aumenta os custos operacionais, mas também afeta a eficiência geral do processo de produção.

Além disso, o desgaste tem um impacto direto na vida útil dos componentes da máquina. À medida que os componentes sofrem desgaste, seu tamanho geométrico (volume) diminui gradualmente. Essa redução no tamanho pode levar à perda das funções originalmente projetadas. Em casos mais graves, pode resultar em falha completa do componente. A falha pode se manifestar de diferentes maneiras, como perda total de função, redução significativa da funcionalidade ou danos graves que representam riscos potenciais. Quando um componente falha, o uso contínuo da máquina torna-se inseguro ou não confiável, o que pode levar a tempos de inatividade dispendiosos, reparos e até mesmo possíveis acidentes em ambientes industriais.

O desgaste abrasivo, comumente referido como abrasão, é a forma mais prevalente de desgaste mecânico. Podemos observar esse tipo de desgaste em inúmeras aplicações do mundo real. Por exemplo, considere o desgaste dos dentes da escavadeira. Esses dentes estão constantemente em contato com materiais duros e abrasivos durante as operações de escavação. A natureza áspera e abrasiva do solo, rochas e outros materiais com os quais interagem faz com que a superfície dos dentes se desgaste gradualmente. Da mesma forma, em um moinho de bolas, os revestimentos estão sujeitos a desgaste abrasivo. A ação de moagem das esferas contra os revestimentos, juntamente com a presença dos materiais que estão sendo moídos, que podem conter partículas duras, leva à perda de material da superfície do revestimento.

O desgaste abrasivo ocorre sob condições específicas relacionadas à interação entre superfícies e partículas duras ou saliências. Existem dois cenários principais em que isso ocorre. Em primeiro lugar, quando uma superfície áspera e dura desliza sobre uma superfície mais macia, a superfície mais dura pode agir como uma lima, removendo gradualmente o material da mais macia. Em segundo lugar, quando partículas duras livres estão presentes entre duas superfícies de atrito, essas partículas podem causar desgaste significativo à medida que se movem e arranham as superfícies durante o movimento relativo.

Vários fatores influenciam a extensão do desgaste abrasivo. Um fator crucial é a dureza relativa dos materiais envolvidos. Quando a dureza do material que está sendo usado é significativamente maior do que a do abrasivo, a resistência ao desgaste é aumentada. De fato, quando a dureza do abrasivo está entre 0,7 - 1,0 vezes a do material, o desgaste do abrasivo é mínimo ou pode não ocorrer. Essa relação destaca a importância da seleção de materiais com base no ambiente abrasivo esperado.

As características geométricas dos abrasivos também desempenham um papel vital. A forma, nitidez e tamanho das partículas abrasivas podem afetar o desgaste. Geralmente, a quantidade de desgaste é proporcional ao tamanho da partícula dentro de um determinado intervalo. No entanto, uma vez que as partículas atingem um determinado limite de tamanho, a quantidade de desgaste não tem mais uma correlação linear com o tamanho da partícula. Isso ocorre porque partículas maiores podem não ser capazes de penetrar na superfície com tanta eficácia ou podem ter mecânicas de contato diferentes em comparação com partículas menores.

O atrito repetido é outro fator. Nos estágios iniciais de desgaste, à medida que as superfícies começam a interagir, a taxa de desgaste tende a diminuir com o aumento do número de contatos de atrito. Isso ocorre porque a rugosidade da superfície pode melhorar com o tempo, com bordas afiadas sendo desgastadas ou material sendo redistribuído. Eventualmente, a taxa de desgaste se estabiliza, atingindo uma condição de estado estacionário em que a taxa de remoção de material permanece relativamente constante.

A velocidade de deslizamento afeta principalmente os materiais metálicos no contexto do desgaste abrasivo. Se a velocidade de deslizamento não for alta o suficiente para causar recozimento ou revenimento do metal (mudanças em sua microestrutura devido ao calor gerado pelo atrito), a taxa de desgaste geralmente é independente da velocidade. Isso ocorre porque o mecanismo de desgaste nesta faixa é dominado pela interação mecânica do abrasivo com a superfície, e não pelos efeitos térmicos.

2. Desgaste adesivo

O desgaste adesivo é uma ocorrência comum em pares de atrito metálico, especialmente quando duas superfícies em movimento relativo estão em condições de atrito misto ou limite. Em tais situações, altas cargas e altas velocidades de deslizamento podem interromper o filme de limite que geralmente separa as duas superfícies. Essa quebra permite que os picos de rugosidade da superfície entrem em contato direto. Quando as superfícies continuam a se mover umas em relação às outras nessas condições, os pontos de ligação se formam entre elas.

À medida que o movimento continua, esses pontos de ligação se rompem, e isso pode levar à transferência de material de uma superfície para outra ou ao desprendimento do material como partículas de desgaste. Este processo é conhecido como desgaste adesivo. A probabilidade e a gravidade do desgaste do adesivo são influenciadas por vários fatores.

As propriedades do material desempenham um papel significativo. A solubilidade mútua dos materiais emparelhados é um determinante chave. Quando dois materiais têm uma alta solubilidade mútua, como metais idênticos ou metais altamente solúveis um no outro, a tendência de adesão e subsequente desgaste adesivo é muito maior. Em contraste, metais diferentes ou materiais com baixa solubilidade são menos propensos a aderir fortemente, reduzindo a ocorrência de desgaste adesivo. Por exemplo, se considerarmos um par de fricção feito de dois tipos diferentes de aço com composições diferentes, as características de desgaste do adesivo variam dependendo de sua solubilidade mútua.

A microestrutura dos materiais também afeta o desgaste adesivo. Diferentes materiais têm microestruturas distintas que podem aumentar ou reduzir sua resistência ao desgaste adesivo. Por exemplo, ferro fundido ou aço carbono geralmente têm melhor resistência em comparação com aço austenítico ou inoxidável. Isso ocorre porque a natureza frágil do ferro fundido e do aço carbono pode fazer com que os pontos de ligação se quebrem mais facilmente durante o movimento relativo, reduzindo a probabilidade de transferência e desgaste extensivos do material.

A carga e a velocidade de deslizamento também são fatores críticos. Existe um valor de pressão crítica específico para o desgaste adesivo. Quando a pressão superficial de um par de fricção atinge esse valor crítico, o desgaste do adesivo pode aumentar significativamente. Em casos extremos, isso pode levar à convulsão, onde as duas superfícies ficam presas uma à outra. A velocidade de deslizamento influencia o desgaste do adesivo principalmente por meio de seu impacto na temperatura. À medida que a velocidade de deslizamento aumenta, o calor de atrito gerado pode causar alterações nas propriedades da superfície dos materiais, aumentando potencialmente a probabilidade de desgaste do adesivo.

O desgaste por fadiga superficial é um processo complexo que ocorre quando um material é submetido a tensões de contato cíclicas. Esse tipo de desgaste é frequentemente observado em componentes que sofrem ciclos repetidos de carga e descarga, como engrenagens, rolamentos e elementos rolantes. Durante esses ciclos, rachaduras por fadiga começam a se formar na superfície ou logo abaixo da superfície do material.

À medida que essas rachaduras por fadiga se propagam, elas acabam levando ao desprendimento de pequenos pedaços de material, resultando em desgaste. A resistência ao desgaste por fadiga da superfície é influenciada por vários fatores. A dureza do material é importante. Geralmente, à medida que a dureza superficial de um material aumenta, sua resistência ao desgaste por fadiga também aumenta até certo ponto. No entanto, se a dureza exceder um determinado limite, o material pode se tornar mais quebradiço e a resistência ao desgaste por fadiga pode realmente diminuir. Isso ocorre porque o aumento da fragilidade pode tornar o material mais propenso à propagação de trincas.

A rugosidade da superfície também desempenha um papel significativo. Uma rugosidade superficial mais baixa reduz as concentrações de tensão nos pontos de contato durante o carregamento cíclico. Isso, por sua vez, diminui a probabilidade de iniciação e propagação de trincas, aumentando assim a resistência ao desgaste por fadiga. As forças de atrito que atuam nas superfícies de contato são outro fator de influência. Essas forças podem exacerbar a formação e o crescimento de rachaduras, adicionando tensão adicional ao material já estressado durante o processo de carregamento cíclico.

O desgaste corrosivo é uma forma única de desgaste que envolve reações químicas ou eletroquímicas. Em muitos ambientes industriais, as peças da máquina são expostas a várias substâncias químicas, seja na forma de gases, líquidos ou contaminantes sólidos. Quando a superfície de uma peça sofre atrito na presença desses meios reativos, podem ocorrer reações químicas. Essas reações podem levar à degradação da superfície do material, resultando em perda de material.

Por exemplo, em uma planta de processamento químico, tubos e válvulas podem ser expostos a produtos químicos corrosivos. Se esses componentes também estiverem sujeitos a estresse mecânico devido ao fluxo de fluido ou outros fatores, a combinação de ataque químico e desgaste mecânico pode acelerar o processo de desgaste. A corrosão eletroquímica também pode ocorrer em certas situações, especialmente quando há diferenças no potencial elétrico entre diferentes partes de um componente ou entre o componente e o meio circundante.

O desgaste por atrito é uma forma relativamente especializada de desgaste que ocorre sob condições específicas. Isso acontece quando duas superfícies de contato experimentam vibrações relativas de pequena amplitude. Essas vibrações normalmente têm uma amplitude inferior a 100 μm e ocorrem sob a influência de flutuações de carga externa. Durante este processo, pequenas partículas de desgaste são geradas entre as superfícies de contato. Essas partículas geralmente são óxidos, pois o atrito e a vibração podem causar a oxidação do material da superfície.

Esse tipo de desgaste é comumente observado em situações em que há movimentos pequenos e repetitivos entre os componentes que estão em contato sob carga. Por exemplo, em juntas aparafusadas ou conjuntos de encaixe por pressão, os pequenos movimentos relativos causados por vibrações durante a operação podem levar ao desgaste por atrito. Com o tempo, isso pode causar danos às superfícies e afetar potencialmente a integridade da junta ou montagem.

Para combater eficazmente o desgaste, duas estratégias fundamentais são comumente empregadas: aumentar a dureza do material e melhorar a suavidade da superfície. Ao considerar materiais comuns resistentes ao desgaste, os materiais metálicos têm certas limitações. A dureza dos metais pode ser aumentada, mas isso geralmente tem um custo significativo. À medida que os requisitos de dureza aumentam, o custo de produção e processamento desses metais pode aumentar rapidamente. Além disso, mesmo com o aumento da dureza, os metais ainda podem não ser adequados para aplicações em condições severas de desgaste.

Em contraste, as cerâmicas resistentes ao desgaste oferecem várias vantagens. A cerâmica pode atingir altas classificações de dureza com relativa facilidade. Por exemplo, muitas cerâmicas resistentes ao desgaste podem atingir níveis de dureza de HRA88 ou mesmo HRA90. Esta alta dureza proporciona excelente resistência ao desgaste abrasivo, pois a superfície cerâmica é capaz de suportar a ação de arranhões e cortes de partículas duras. Além disso, a alta dureza também ajuda a resistir ao desgaste por fadiga. A estrutura cerâmica pode suportar melhor a tensão de contato cíclica sem formação ou propagação significativa de trincas.

A cerâmica também incorpora componentes autolubrificantes em alguns casos, o que ajuda a resistir ao desgaste adesivo. Essas propriedades autolubrificantes reduzem o atrito entre as superfícies durante o movimento relativo, minimizando a formação de pontos de ligação e a subsequente transferência de material. Um dos principais componentes da cerâmica resistente ao desgaste, a alumina, tem excelente estabilidade química. Essa inércia química torna a cerâmica altamente resistente ao desgaste corrosivo. Seja exposta a ambientes ácidos, alcalinos ou outros ambientes químicos reativos, a superfície cerâmica permanece relativamente inalterada, reduzindo o impacto das reações químicas no material e#39;s integridade.

Em resumo, as cerâmicas resistentes ao desgaste possuem uma combinação única de propriedades que as tornam materiais ideais para combater o desgaste em aplicações industriais. Sua capacidade de resistir a vários tipos de desgaste simultaneamente oferece vantagens significativas na melhoria da durabilidade e desempenho dos equipamentos industriais, reduzindo assim os custos de manutenção e aumentando a produtividade.

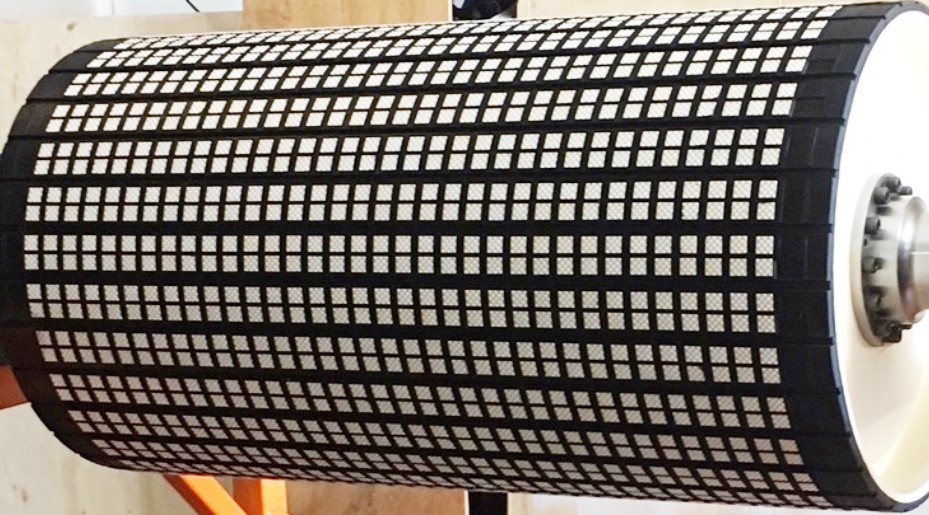

O uso de cerâmicas resistentes ao desgaste se espalhou por várias indústrias devido às suas excelentes propriedades resistentes ao desgaste. Na indústria de mineração, por exemplo, britadores e moinhos são constantemente submetidos ao desgaste abrasivo das rochas e minerais que estão sendo processados. Revestimentos cerâmicos resistentes ao desgaste e meios de moagem podem aumentar significativamente a vida útil desses equipamentos, reduzindo a necessidade de substituições frequentes.

Na indústria de geração de energia, os componentes das usinas a carvão, como pulverizadores e transportadores, enfrentam desgaste severo devido às partículas de carvão. Revestimentos ou componentes cerâmicos podem melhorar a resistência ao desgaste dessas peças, aumentando a eficiência geral e a confiabilidade do processo de geração de energia. Na indústria automotiva, cerâmicas resistentes ao desgaste são usadas em componentes do motor, como anéis de pistão e sedes de válvulas, para reduzir o atrito e o desgaste, melhorando assim o desempenho do motor e a eficiência de combustível.

A pesquisa no campo da cerâmica resistente ao desgaste está em andamento, com o objetivo de melhorar ainda mais seu desempenho. Novas composições cerâmicas estão sendo desenvolvidas que podem oferecer dureza ainda maior, melhores propriedades autolubrificantes e maior resistência química. A nanotecnologia também está sendo explorada para criar cerâmicas com microestruturas aprimoradas em nanoescala. Essas nanocerâmicas podem ter propriedades superiores de resistência ao desgaste em comparação com as cerâmicas tradicionais.

Além disso, os avanços nas técnicas de fabricação estão permitindo a produção de componentes cerâmicos mais complexos e precisos. Isso permite uma melhor integração de cerâmicas resistentes ao desgaste em projetos de equipamentos existentes, maximizando sua eficácia. O futuro da cerâmica resistente ao desgaste parece promissor, com o potencial de revolucionar a maneira como as indústrias lidam com problemas relacionados ao desgaste e otimizar ainda mais os processos industriais.

O desgaste é um problema complexo e dispendioso tanto na vida diária quanto na produção industrial. Compreender os diferentes tipos de desgaste e seus mecanismos subjacentes é crucial para o desenvolvimento de soluções eficazes. As cerâmicas resistentes ao desgaste surgiram como uma ferramenta poderosa na luta contra o desgaste, oferecendo propriedades únicas que as tornam altamente adequadas para uma ampla gama de aplicações. À medida que a pesquisa e o desenvolvimento continuam, podemos esperar materiais e tecnologias cerâmicas ainda mais avançados e resistentes ao desgaste para melhorar ainda mais a durabilidade e o desempenho dos equipamentos industriais, contribuindo para operações industriais mais eficientes e sustentáveis.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó