O pigmento azul de cobalto é crucial em várias aplicações, e alcançar a moagem ultrafina é uma etapa crítica em sua produção. Este estudo investiga a moagem úmida de bolas para o pigmento azul de cobalto, com foco nos fatores que influenciam a eficiência da moagem: auxiliares de moagem, relação material-meio, concentração de lama e tempo de moagem. Os resultados mostram que sob condições específicas, incluindo hexametafosfato de sódio a 1,0%, uma relação material-meio de 3:1, concentração de lama de 25% e 24 horas de moagem, pó de azul de cobalto ultrafino com d50=0,78μm e distribuição uniforme de partículas é atingível.

IntroduçãoA produção de pó ultrafino através de métodos físicos envolve cominuição mecânica, desempenhando um papel vital em muitas indústrias. O pigmento azul de cobalto, conhecido por suas propriedades excepcionais, é amplamente utilizado em revestimentos de alta temperatura, cerâmica, esmalte, vidro, plásticos e pigmentos artísticos. O principal objetivo da moagem de pigmentos é aumentar a área de superfície das partículas de pigmento para melhorar suas propriedades de coloração. Este estudo se concentra na moagem de bolas úmidas para obter pigmento azul de cobalto ultrafino e identifica condições ideais de moagem.

Experimental

2.1 Materiais e ReagentesPó de azul de cobalto, produzido internamente através de calcinação a alta temperatura. Os auxiliares de moagem empregados incluíram hexametafosfato de sódio, Tween-60, polietilenoglicol (peso molecular 20.000) e poliacrilamida.

2.2 Instrumentos e Equipamentos Um moinho de bolas horizontal foi utilizado para moagem de bolas úmidas, com esferas de zircônia (0,5-4,0 mm) como meio de moagem. A análise granulométrica foi realizada utilizando-se um analisador de distribuição granulométrica a laser BT-9300H.

2.3 Procedimento ExperimentalPó de azul de cobalto, água deionizada, esferas de zircônia e auxiliares de moagem foram misturados em proporções pré-determinadas no tanque do moinho de bolas. As amostras foram coletadas após durações específicas de moagem para análise granulométrica.

Resultados e Discussão

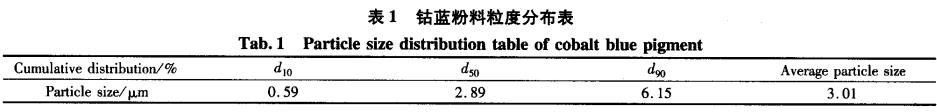

3.1 Tipos de auxiliares de moagemA seleção e a quantidade de auxiliares de moagem afetam significativamente a eficiência da moagem. Existem duas teorias primárias sobre mecanismos auxiliares de moagem: (1) a teoria de "adsorção e redução da dureza" postula que a moagem auxilia a adsorção de partículas, reduzindo a energia de superfície e introduzindo defeitos de treliça, diminuindo a resistência e a dureza das partículas e promovendo a propagação de trincas; (2) A teoria da "regulação reológica do chorume" sugere que os auxiliares de moagem modificam as propriedades reológicas e as propriedades elétricas superficiais do chorume, reduzindo a viscosidade do chorume, promovendo a dispersão de partículas e aumentando a fluidez do chorume. Manteve-se a concentração de 25% da lama, com dose de auxílio à moagem de 1,0% em relação à massa de pó de azul de cobalto. Usando uma relação material-meio de 3:1 e moagem por 24 horas, a Figura 1 resume os resultados experimentais. A Figura 1 demonstra que a eficácia do auxiliar de moagem segue esta ordem: poliacrilamida < polietilenoglicol < Tween-60 < hexametafosfato de sódio. O hexametafosfato de sódio apresenta desempenho superior devido à sua estrutura molecular. O hexametafosfato de sódio ioniza-se facilmente em soluções aquosas, com ânions resultantes carregando numerosas cargas negativas. Essas espécies carregadas negativamente adsorvem em superfícies azuis de cobalto, aumentando seu potencial zeta negativo e aumentando a repulsão eletrostática. Além disso, a repulsão entre moléculas grandes aumenta as forças repulsivas entre as partículas de azul de cobalto, levando à dispersão efetiva das partículas e ótima eficiência de moagem.

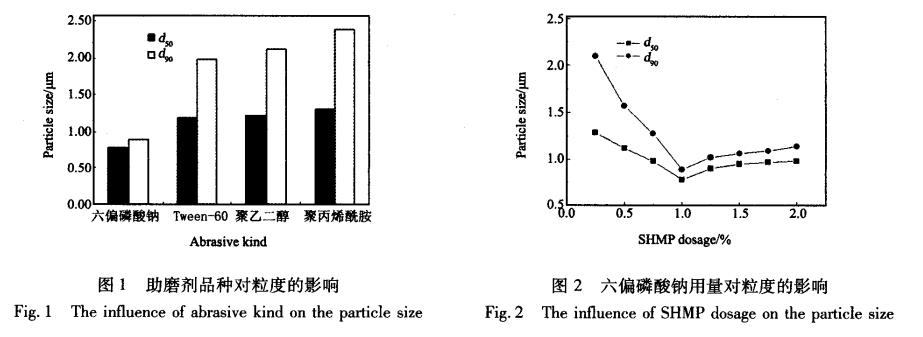

3.2 Quantidades de auxiliares de moagemA quantidade de auxiliares de moagem afeta significativamente a eficiência da moagem. Dosagem inadequada não consegue alcançar a eficiência de moagem ideal, enquanto a dosagem excessiva aumenta os custos sem entregar resultados superiores. Com uma relação material:meio de 3:1 e uma concentração de lama de 25%, diferentes dosagens de hexametafosfato de sódio (0,50%, 0,75%, 1,00%, 1,25%, 1,50%, 1,75% e 2,00% em relação à massa de pó de azul de cobalto) foram investigadas após 24 horas de moagem, como mostrado na Figura 2. A Figura 2 ilustra que a eficiência ótima de moagem é alcançada quando se adiciona hexametafosfato de sódio a 1,0%. O desvio desta dosagem resulta em tamanhos de partículas finais mais grosseiros. Isso indica que o hexametafosfato de sódio a 1,0% é a dosagem ideal para uma moagem eficiente.

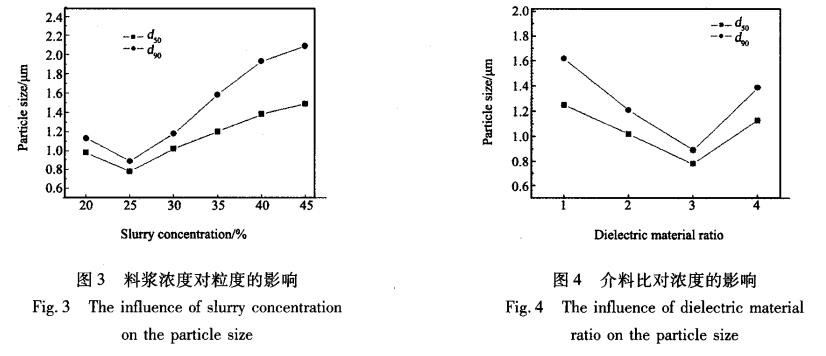

3.3 Concentração de chorumeA concentração de chorume afeta diretamente a reologia do chorume durante a moagem ultrafina. A alta concentração de lama resulta em propriedades reológicas pobres, eficiência de moagem reduzida e baixas forças de cisalhamento, enquanto a baixa concentração de lama leva a forças de cisalhamento insuficientes e efeitos de moagem desfavoráveis. Manter a concentração adequada de chorume é crucial. Usando hexametafosfato de sódio a 1,0% como auxiliar de moagem, uma relação material:meio de 3:1 e concentrações variáveis de lama (20%, 25%, 30%, 35%, 40% e 45%), amostras foram coletadas após 24 horas de moagem para análise granulométrica. Os resultados experimentais estão resumidos na Figura 3.A Figura 3 mostra que uma concentração de lama de 25% produz o tamanho de partícula mais fino. Uma concentração de 25% influencia significativamente a eficiência de moagem, resultando em viscosidade excessiva da lama, forças de cisalhamento diminuídas, baixa eficiência de moagem e eficiência de produção reduzida. Concentrações de chorume acima de 25% levam a polpas excessivamente densas, agrupamento de partículas, dispersão deficiente, fluidez reduzida do chorume e moagem ultrafina prejudicada.

3.4 Relação material-mídiaA relação material-mídia afeta diretamente a eficiência da moagem e o tamanho das partículas do produto durante a moagem ultrafina. Mantendo uma concentração de lama de 25% e usando hexametafosfato de sódio a 1,0% como auxiliar de moagem, relações material-meio de 1:1, 2:1, 3:1 e 4:1 foram investigadas após 24 horas de moagem, como mostrado na Figura 4.A Figura 4 ilustra que uma relação material-meio de 1:1 produz tamanhos de partículas relativamente maiores devido à redução da frequência e intensidade de colisão entre o meio de moagem e o material. Menores relações material-mídia resultam em menor eficiência de moagem. À medida que a relação material-mídia aumenta, a frequência de colisões entre o meio de moagem e o material aumenta, fornecendo maior energia de impacto às partículas e, consequentemente, menores tamanhos de partículas. No entanto, quando a relação material-mídia excede 3:1, o tamanho das partículas aumenta novamente devido ao excesso de meios de moagem que restringem o livre movimento e diminuem a eficiência do impacto.

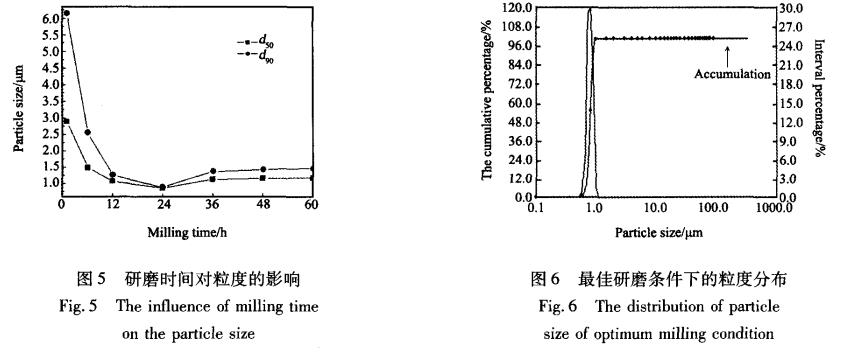

3.5 Impacto do tempo de moagemProlongar o tempo de moagem leva a tamanhos de partículas menores, maior área de superfície específica, energia de superfície e tendências de agregação de partículas no processamento de pós ultrafinos. Após um certo tempo de moagem, as partículas ultrafinas atingem um equilíbrio dinâmico entre cominuição e agregação, e a redução do tamanho das partículas diminui. Em alguns casos, o tamanho das partículas pode até parecer grosseiro devido à "moagem reversa", causando aglomeração de partículas. O pó de azul de cobalto atingiu seu tamanho mínimo de partícula após 24 horas de moagem ultrafina, como mostra a Figura 5. A Figura 5 mostra a distribuição do tamanho das partículas após diferentes durações de moagem com hexametafosfato de sódio a 1,0%, uma relação material-meio de 3:1, concentração de lama de 25% e amostras coletadas em 6, 12, 24, 36, 48 e 60 horas. A Figura 5 demonstra que a finura das partículas do pó de azul de cobalto diminui com o aumento do tempo de moagem de 6 para 24 horas. No entanto, após 24 horas de moagem, o tamanho da partícula do pó permanece praticamente inalterado, ou pode até mesmo ser grosseiro devido à "moagem reversa" e aglomeração de partículas. Isso indica que o pó de azul de cobalto atingiu seu tamanho mínimo de partícula após 24 horas de moagem ultrafina. A Figura 6 ilustra a distribuição granulométrica do pigmento azul de cobalto após 24 horas de moagem em condições ótimas, com hexametafosfato de sódio a 1,0%, concentração de lama de 25% e relação material-meio de 3:1. Isso revela que, nessas condições ideais, o pigmento azul de cobalto ultrafino com d50=0,78μm e d90=0,89μm e uma distribuição granulométrica uniforme podem ser obtidos.

Conclusão

(1) Diferentes auxiliares de moagem apresentam diferentes níveis de eficácia. Dentre os auxiliares de moagem utilizados neste estudo, o hexametafosfato de sódio demonstrou eficiência de moagem superior, com dosagem ótima de 1,0% em relação à massa de pó de azul de cobalto. (2) A concentração de lama e a relação material-meio afetam significativamente a moagem ultrafina. Neste estudo, usando uma concentração de lama de 25%, uma relação material-meio de 3:1 e adicionando 1,0% de hexametafosfato de sódio, a moagem por 24 horas resultou em pigmento azul de cobalto ultrafino com tamanhos de partículas de d50=0,78μm e d90=0,89μm e uma distribuição uniforme de tamanho de partículas.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó