Os revestimentos líquidos normalmente consistem em materiais de pintura, solventes, pigmentos e uma pequena quantidade de aditivos, como agentes niveladores, agentes de secagem e agentes antiesfolantes. Essencialmente, são dispersões uniformes e estáveis de pigmentos sólidos e cargas em uma solução ou meio de dispersão. No entanto, as partículas originais de pigmentos e cargas são bastante pequenas, com diâmetros variando de 0,01 a 2 μm, muito menores do que as partículas maiores permitidas em revestimentos. Durante o processamento, armazenamento e mistura com soluções formadoras de filme ou dispersões, as partículas de pigmento geralmente se agregam em partículas secundárias com diâmetros superiores a 100 μm. Portanto, todo o processo de produção de revestimentos pode ser visto como um processo de aplicação de forças externas para dispersar agregados de pigmentos e cargas no material de pintura. Isso requer vários equipamentos de dispersão para ser realizado.

A composição dos revestimentos determina em grande parte o desempenho da tinta e seus revestimentos. A seleção adequada de equipamentos de moagem e dispersão desempenha um papel crucial na obtenção do estado de dispersão de pigmentos e cargas na pintura, otimizando o desempenho de pigmentos e cargas (poder de coloração, opacidade, resistência a intempéries, etc.) e, posteriormente, influenciando o desempenho do revestimento e do filme.

Este experimento se concentra em moinhos de areia de cestas e moinhos de bolas. 1 Seção Experimental 1.1 Visão Geral dos Equipamentos de Moagem e Dispersão Existem muitos tipos de equipamentos de moagem e dispersão, que podem ser amplamente categorizados em dois grupos. Um grupo inclui equipamentos de moagem com meios de moagem que se movem livremente, como moinhos de areia e moinhos de bolas. O outro grupo depende de forças de cisalhamento para moagem e dispersão e inclui vários tipos de moinhos de rolos e dispersores de alta velocidade.

1.1.1 Eficiência de moagem e principais fatores dos moinhos de areia de cesto Desde a introdução dos moinhos de areia nos Estados Unidos na década de 1950, eles ganharam popularidade rapidamente devido à sua alta eficiência de produção e facilidade de operação, substituindo a posição dominante dos moinhos de três rolos no campo da moagem e dispersão. Moinhos de areia de cesto também têm sido amplamente utilizados na indústria de tintas nos últimos anos. Os fatores que afetam a eficiência de moagem dos moinhos de areia incluem o tipo de moinho de areia, o meio de moagem, o grau de pré-mistura da tinta e a composição da tinta.

(1) Tipo de moinho de areia: Os moinhos de areia horizontais são geralmente considerados como tendo maior eficiência de dispersão do que os moinhos de areia verticais. Os moinhos de areia de cesto são particularmente adequados para a produção de pequenos lotes e multivariedades.

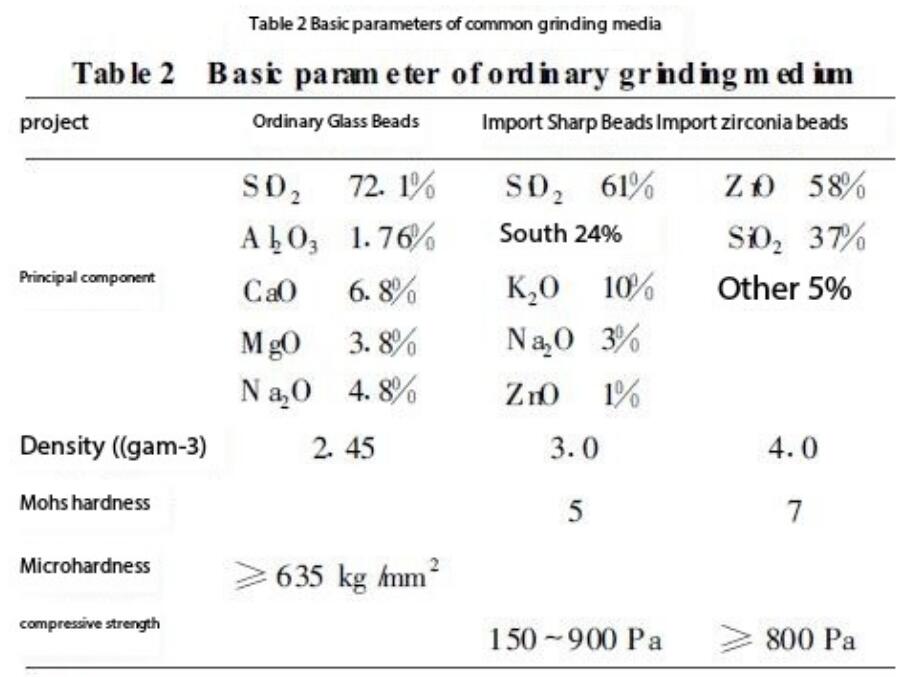

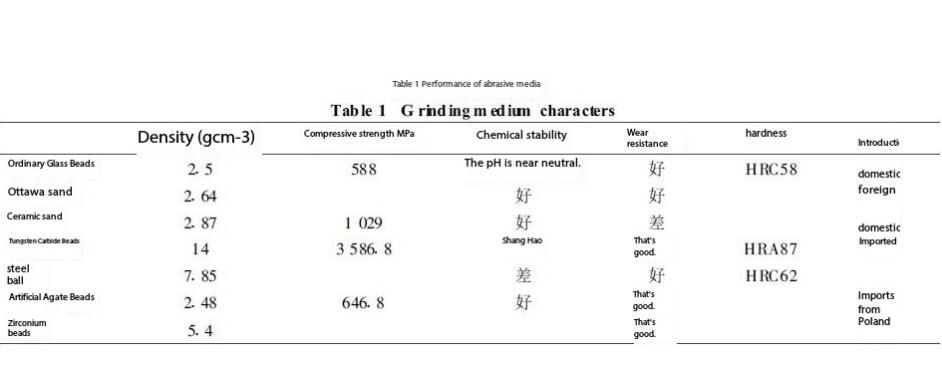

(2) Meios de moagem: As características de vários meios comumente utilizados estão listadas na Tabela 1. Diferentes tipos de meios de moagem variam muito em propriedades mecânicas. Meios resistentes ao desgaste, de alta dureza e alta resistência à compressão contribuem para uma melhor eficiência de moagem. Tintas com requisitos de alta finura são adequadas para meios de moagem de tamanho menor, enquanto aquelas com requisitos gerais de finura podem usar mídias de tamanho maior. A mistura de meios de moagem de tamanhos diferentes pode ter um efeito de mistura.

(3) Quantidade de enchimento do meio de moagem: A quantidade de enchimento do meio de moagem é crucial para alcançar a finura de moagem e dispersão desejada em um moinho de areia. Pode ser medida por volume ou massa. A relação entre a medição de volume e massa é importante, e considerações de densidade são introduzidas para uma conversão precisa.

(4) Composição da Tinta: O objetivo da moagem é dispersar as partículas secundárias revestidas pelo material de tinta e alcançar uma dispersão estável. A proporção de resina, solvente e pigmento na tinta deve ser coordenada para alcançar uma composição adequada da tinta. Controlar a quantidade de solvente, mantendo a estabilidade da tinta, é essencial para melhorar a eficiência de moagem e dispersão.

1.1.2 Eficiência de moagem e principais fatores dos moinhos de bolas Os moinhos de bolas são equipamentos antigos usados para moer e dispersar materiais de pintura com meios de moagem. Os principais fatores que influenciam a eficiência de moagem dos moinhos de bolas incluem a velocidade de rotação do moinho, a quantidade de enchimento das bolas de moagem no frasco de bolas, o volume da tinta, o tamanho e a densidade das bolas e sua resistência ao desgaste.

(1) Velocidade de rotação de moinhos de bolas: A velocidade de rotação ideal de um moinho de bolas (v, r/min) está relacionada com o raio do moinho (r, m) e pode ser calculada usando fórmulas empíricas ou valores recomendados como mostrado na Tabela 4.

(2) Quantidade de enchimento de bolas de moagem: A quantidade de enchimento de bolas de moagem em um moinho de bolas com diferentes diâmetros ou comprimentos pode ser calculada usando a Equação 2, que considera fatores como o diâmetro efetivo e o comprimento do moinho.

Na prática, verificou-se que a quantidade ideal de enchimento de bolas de moagem para moinhos de bolas é de cerca de 50% do cilindro' s volume. Quando a quantidade de enchimento é inferior a 40%, a eficiência da dispersão fica comprometida.

Envie sua demanda,

entraremos em contato o mais rápido possível.

Sanxin Novos Materiais Co., Ltd. foco na produção e venda de grânulos cerâmicos e peças como meios de moagem, contas de jateamento, esfera de rolamento, peça de estrutura, forros cerâmicos resistentes ao desgaste, nanopartículas nano pó